جدید پلیٹنگ ٹیکنالوجی کی ترقی کو سمجھنا

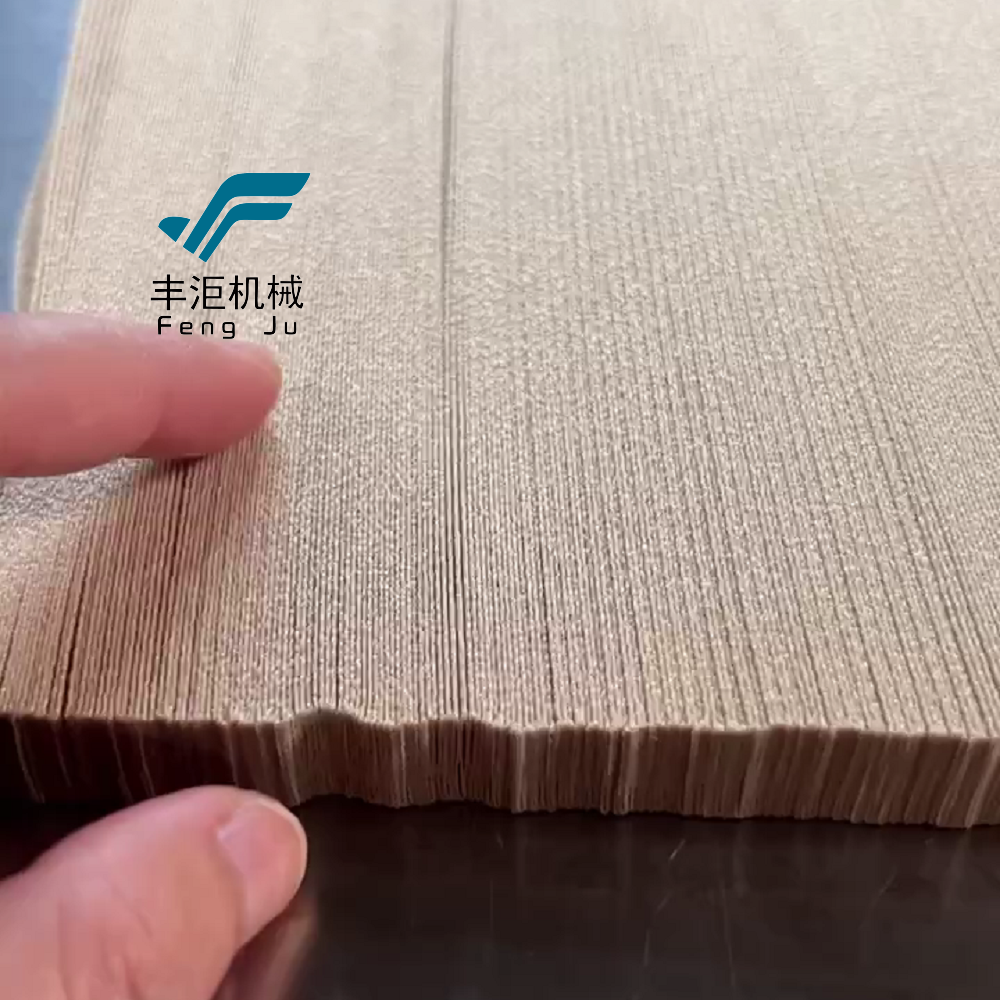

ٹیکسٹائل انڈسٹری میں مڑ (پلیٹنگ) ٹیکنالوجی میں کافی ترقی ہوئی ہے، جس میں مڑ بنانے والی مشینیں مfabricل کی مینیپولیشن میں انقلاب لے کر آئی ہیں۔ یہ جدید آلات مینوفیکچررز کو مfabricل کو مڑنے کے معاملے میں نئے طریقے فراہم کر رہے ہیں، جو مڑ بنانے میں بے مثال درستگی اور مسلسل معیار فراہم کرتے ہیں۔ فیشن ہاؤسز سے لے کر انڈسٹریل ٹیکسٹائل پروڈیوسرز تک، مڑ بنانے والی مشینیں پیشہ ورانہ معیار کی تہہ بنانے کے لیے لازمی آلات بن چکی ہیں۔

جدید مڑ بنانے والی مشینیں میکانی ایجاد کو ڈیجیٹل کنٹرول سسٹمز کے ساتھ جوڑتی ہیں، جس سے مینوفیکچررز دلچسپی کے مڑ ڈیزائن تیار کرنے کی صلاحیت رکھتے ہیں۔ ان مشینوں کے پیچھے کی ٹیکنالوجی بنیادی میکانی تہہ دانوں سے ترقی کر کے ذہین نظاموں میں تبدیل ہو چکی ہے، جو مختلف قسم کے کپڑوں کو سنبھالنے کے قابل ہیں اور پیداواری عمل کے دوران بہترین تہہ کی معیار کو برقرار رکھتے ہیں۔

اہم اجزاء اور آپریشنل مکینزم

ضروری مشینی عناصر

ہر پلیٹنگ مشین کے دل میں ایک سیریز ہوتی ہے جو ہم آہنگی سے کام کرنے والے درست انجینئرڈ حصوں کی ہوتی ہے۔ فیڈنگ مکینزم چمڑے کو ہموار طریقے سے متعارف کرواتا ہے، جبکہ پلیٹنگ بلیڈ سسٹم بالکل ناپ کے ساتھ مسلسل تہہ بنا دیتی ہے۔ درجہ حرارت کنٹرول والی پریسنگ پلیٹس تہہ کو مستقل طور پر قائم کرنے میں مدد کرتی ہیں، جبکہ تناؤ کنٹرول سسٹم کپڑے کی استحکام کو پورے عمل میں برقرار رکھتا ہے۔

ماہر پلیٹنگ مشینوں میں سرو موٹرز اور کمپیوٹرائز کنٹرولز شامل ہوتے ہیں، جو آپریٹرز کو پیرامیٹرز جیسے تہہ کی گہرائی، سپیسنگ، اور دباؤ کو خوردبینی درستگی کے ساتھ ایڈجسٹ کرنے کی اجازت دیتے ہیں۔ یہ اجزاء معاون طور پر کام کرتے ہیں تاکہ ان مسائل کو ختم کیا جا سکے جیسے کہ غیر مساوی تہہ یا کپڑے کی بگاڑ جو اکثر دستی پلیٹنگ طریقوں میں پائی جاتی ہے۔

خودکار کنٹرول سسٹمز

ماڈرن پلیٹنگ مشینوں میں جدید کنٹرول انٹرفیسز ہوتے ہیں جو آپریشنل پیرامیٹرز کی درست ترتیب دینے کی اجازت دیتے ہیں۔ یہ سسٹم ہر چیز کی نگرانی اور کنٹرول کرتے ہیں، چاہے وہ بہترے کی حرکت کے وقت کی پابندی ہو یا حرارت کی تقسیم، ہر پلیٹ کی بالکل درست تفصیلات کو یقینی بنانے کے لیے۔ خودکار نظام میں پیٹرن میموری اسٹوریج کی سہولت بھی شامل ہے، جس سے آپریٹرز مختلف قسم کے پلیٹ انداز میں تیزی اور مسلسل تبدیلی کر سکیں۔

مشین کے تمام حصوں میں اسمارٹ سینسرز کا انضمام فیبرک کے تناؤ، درجہ حرارت اور محاذ کے بارے میں حقیقی وقت کی رائے فراہم کرتا ہے۔ یہ مسلسل نگرانی بہترین تہہ کی معیار کے لیے موزوں حالات کو برقرار رکھنے میں مدد کرتی ہے، ساتھ ہی ساتھ حتمی پروڈکٹ کو متاثر کرنے سے قبل ممکنہ مسائل سے بچاؤ بھی ممکن بنتی ہے۔

بہتر درستگی اور مستقل مزاجی

مکینیکل درستگی کے فوائد

مومی مشینیں پورے کپڑے کی لمبائی میں بالکل ناپے گئے اور یکساں تہہ دار فراہم کرنے میں ماہر ہیں۔ مکینیکل نظام تہہ کی گہرائی، فاصلہ اور زاویہ کے لیے بالکل درست وضاحتیں برقرار رکھتا ہے، جس سے یقینی بنایا جاتا ہے کہ ہر ایک تہہ اگلے تہہ کے بالکل مشابہ ہو۔ یہ سطح کی درستگی دستی طور پر تہہ دار کرنے کے ذرائع سے حاصل کرنا ناممکن ہے۔

مشینوں کی پورے تہہ دار عمل میں مسلسل دباؤ اور محاذ کو برقرار رکھنے کی صلاحیت کے نتیجے میں پیشہ ورانہ طور پر تیار کردہ مصنوعات حاصل ہوتی ہیں جو سخت معیار کے معیار پر پورا اترتی ہیں۔ یہ مکینیکل درستگی پیچیدہ نمونوں اور تغیرات تک بھی پھیلتی ہے، جس سے مینوفیکچررز کو قابل اعتماد دہرائی کے ساتھ پیچیدہ ڈیزائنوں کو تخلیق کرنے کی اجازت ملتی ہے۔

معیار کنٹرول کی خصوصیات

ماڈرن پلیٹنگ مشینوں میں موجودہ معیار کنٹرول کے طریقہ کار، پلیٹنگ عمل کی مسلسل نگرانی کرتے ہیں۔ جدید سینسرز، کپڑے کی حرکت، تناؤ اور پوزیشننگ کو ٹریک کرتے ہیں، اور فولڈ کے معیار کو برقرار رکھنے کے لیے حقیقی وقت میں ایڈجسٹمنٹ کرتے ہیں۔ یہ نظام، نمایاں خامیوں میں تبدیل ہونے سے قبل، ذرا سے فرق کا پتہ لگا کر اس کی اصلاح کر سکتے ہیں۔

ڈیجیٹل مانیٹرنگ سسٹم، تفصیلی پیداوار کے ڈیٹا فراہم کرتے ہیں، جس سے کارخانہ داروں کو اپنی پلیٹنگ آپریشنز کا تجزیہ اور بہتری لانے کی اجازت ملتی ہے۔ یہ ڈیٹا کی بنیاد پر عمل، ممکنہ بہتری کی شناخت میں مدد کرتا ہے اور بڑے پیمانے پر پیداوار میں مسلسل معیار کے معیارات کو برقرار رکھنے میں مدد دیتا ہے۔

مواد کا ہینڈلنگ کی صلاحیت

کپڑے کی قسم کی لچک

ماڈرن پلیٹنگ مشینوں کو مختلف قسم کے کپڑوں اور وزن کا سامنا کرنے کے لیے تیار کیا گیا ہے۔ نازک ریشم سے لے کر بھاری اپہولسٹری میٹریل تک، یہ مشینیں مختلف قسم کے ٹیکسٹائل خصوصیات کے مطابق اپنے آپریشن کو ایڈجسٹ کر سکتی ہیں۔ دباؤ، درجہ حرارت اور رفتار کی ترتیبات کو باریک کرنے کی صلاحیت، چاہے میٹریل کی ترکیب کچھ بھی ہو، بہترین نتائج یقینی بناتی ہے۔

ماہر فیبرک ہینڈلنگ سسٹم، پلیٹنگ کے عمل کے دوران درآمد ہونے والی عام پریشانیوں جیسے کہ کھنچاؤ، نشان لگنا یا خراب ہونے سے روکتے ہیں۔ یہ لچک دار صلاحیت پروڈیوسرز کو اپنی مصنوعات کی پیشکش کو وسیع کرنے کی اجازت دیتی ہے جبکہ مختلف مواد میں مسلسل معیار کو برقرار رکھتے ہوئے۔

درجہ حرارت اور دباؤ کا کنٹرول

پلیٹنگ مشینوں میں درجہ حرارت کے مصدقہ کنٹرول سسٹم، پلیٹس کو مستقل طور پر قائم کرنے کے لیے مناسب حرارت کی تقسیم کو یقینی بناتے ہیں۔ مختلف فیبرک کو بہترین نتائج کے لیے مخصوص درجہ حرارت کی حد کی ضرورت ہوتی ہے، اور جدید مشینیں پیداوار کے دوران ان دقیق حالات کو برقرار رکھ سکتی ہیں۔ کنٹرول شدہ حرارت اور دباؤ کا مجموعہ، ہمیشہ کے لیے اچھی طرح سے سجے ہوئے اور مضبوط پلیٹس کو حاصل کرنے میں مدد کرتا ہے جو اپنی شکل برقرار رکھتے ہیں۔

متغیر دباؤ کی ترتیبات آپریٹرز کو پلیٹنگ کے دوران لگنے والے زور کو ایڈجسٹ کرنے کی اجازت دیتی ہیں، نازک فیبرک کو نقصان پہنچنے سے روکتے ہوئے جبکہ مناسب پلیٹ کی تشکیل کے لیے کافی دباؤ کو یقینی بناتی ہیں۔ کنٹرول کا یہ معیار مختلف قسموں اور موٹائی والے مواد میں اچھی طرح سے تہہ لگانے کے معیار کو حاصل کرنے میں مدد کرتا ہے۔

پیداواری کارکردگی اور پیداوار کا معیار

رفتار اور آؤٹ پٹ فوائد

ہاتھ سے کام کرنے کے طریقوں کے مقابلے میں پلیٹنگ مشینیں پیداوار کی کارکردگی کو کافی حد تک بڑھا دیتی ہیں۔ ان کی زیادہ رفتار کی کارروائی زیادہ مقدار میں کپڑے کو پرکھ سکتی ہے اور ایک جیسا تہہ کی معیار برقرار رکھتی ہے۔ خودکار نظام مختلف پلیٹ نمونوں کے درمیان تیاری کے وقت کو کم کر دیتے ہیں، پیداواری وقت کے نقصان کو کم کرتے ہوئے اور پیداوار کو زیادہ سے زیادہ کرتے ہوئے۔

رفتار اور درستگی کا مجموعہ زیادہ پیداواری شرح اور کم تعداد میں مسترد شدہ اشیاء کا نتیجہ ہوتا ہے۔ یہ کارکردگی بہتر وسائل کے استعمال اور ٹیکسٹائل تیاری کے آپریشنز میں بہتر قیمتی بچت کی اجازت دیتی ہے۔

قیمت میں کمی کی بہتری

ایک پلیٹنگ مشین میں ابتدائی سرمایہ کافی ہوسکتا ہے، لیکن طویل مدتی قیمتی فوائد قابل ذکر ہیں۔ کم ملازمین کی ضرورت، کم سے کم مواد کا نقصان، اور مستقل معیار کا آؤٹ پٹ آپریشنل کارکردگی میں بہتری میں حصہ ڈالتے ہیں۔ مشینوں کی ایک جیسا تہہ کی معیار برقرار رکھنے کی صلاحیت دوبارہ کام یا تبدیلی کی ضرورت کو کم کر دیتی ہے، قیمتی بچت کو مزید بڑھاتے ہوئے۔

ماڈرن پلیٹنگ مشینوں کی قابل اعتمادی اور قابل اعتمادی، ان کی زیادہ پیداواری صلاحیت کے ساتھ، ٹیکسٹائل مینوفیکچررز کے لیے سرمایہ کاری پر شاندار منافع فراہم کرتی ہے۔ باقاعدہ مرمت اور مناسب آپریشن سے یقینی بنایا جاتا ہے کہ مشین کے آپریشن کے دوران یہ فوائد جاری رہیں۔

اکثر پوچھے گئے سوالات

بہترین پلیٹنگ مشین کی کارکردگی کے لیے کس قسم کی مرمت درکار ہوتی ہے؟

باقاعدہ مرمت میں پلیٹنگ بلیڈز کی صفائی، ہم آہنگی نظام کی جانچ، درجہ حرارت کنٹرول کی کیلیبریشن اور موبائل پرزے کو تیل دینا شامل ہے۔ تیار کنندہ کی سفارش کردہ مرمت کے شیڈول پر عمل کرنا یقینی بناتا ہے کہ مسلسل تہہ کی معیار اور مشین کی عمر بڑھ جائے۔

پلیٹنگ مشینیں مختلف قسم کے کپڑے کی موٹائی کو کیسے سنبھالتی ہیں؟

پلیٹنگ مشینوں میں قابلِ ایڈجسٹ دباؤ کی ترتیبات اور خصوصی بلیڈ کی تشکیلات شامل ہیں جو مختلف قسم کے کپڑے کی موٹائی کو سنبھال سکتی ہیں۔ آپریٹرز مختلف مواد کے ساتھ بہترین نتائج کے لیے ترتیبات کو تبدیل کر سکتے ہیں، مختلف قسم کے ٹیکسٹائل میں مسلسل تہہ کی معیار کو یقینی بناتے ہوئے۔

کیا پلیٹنگ مشینیں کسٹم پلیٹ پیٹرن تیار کر سکتی ہیں؟

ماڈرن پلیٹنگ مشینوں میں اکثر پروگرام کرنے والے کنٹرولز شامل ہوتے ہیں جو کسٹم پلیٹ پیٹرن کی اجازت دیتے ہیں۔ پیٹرن کی متعدد کانفیگریشنز کو مشین کی میموری میں محفوظ کیا جا سکتا ہے اور ان کے درمیان آسانی سے تبدیل کیا جا سکتا ہے، جو مسلسل معیار برقرار رکھتے ہوئے متنوع مصنوعات کی پیشکش کو یقینی بناتا ہے۔