Вибір правильних матеріалів для операцій гофрування фільтрів безпосередньо впливає на продуктивність, довговічність та ефективність систем фільтрації в промислових застосуваннях. Вибір матеріалів для гофрування фільтрів визначає, наскільки добре фільтр може затримувати забруднювачі, протидіяти експлуатаційним навантаженням і зберігати структурну цілісність протягом усього терміну служби. Розуміння характеристик і застосувань різних фільтруючих матеріалів допомагає виробникам оптимізувати процеси гофрування та надавати кінцевим користувачам вдосконалені рішення для фільтрації.

Властивості синтетичних фільтруючих матеріалів та їх застосування

Характеристики поліестеру та поліпропілену

Фільтрувальний матеріал із поліестеру демонструє винятковий опір хімічним речовинам і стабільність розмірів під час процесів гофрування, що робить його придатним для застосувань, де потрібна постійна геометрія складок. Матеріал зберігає свої структурні властивості в широкому діапазоні температур і стійкий до деградації від поширених промислових розчинників та олій. Волокна поліестеру утворюють однорідну пористу структуру, яка забезпечує передбачувану ефективність фільтрації, дозволяючи при цьому щільне формування складок без пошкодження матеріалу.

Поліпропілен має виняткову стійкість до вологи та чудові властивості для складання завдяки низькій температурі плавлення та термопластичним характеристикам. Цей матеріал можна запечатувати за допомогою тепла під час операцій зі складання, щоб створити постійні складки, усуваючи необхідність у додаткових клеях або механічних кріпленнях. Природна гідрофобна природа поліпропілену запобігає вбиранню води, що забезпечує стабільні характеристики повітрообміну та запобігає росту мікроорганізмів у структурі фільтра.

Технології фільтрації PTFE та мембранні технології

Матеріали мембрани PTFE є преміальними гофрування фільтра матеріали, які поєднують виняткову хімічну інертність із точним контролем пор і високою термостійкістю. Мікропориста структура розширеного ПТЕФ дозволяє затримувати частинки розміром менше мікрона, зберігаючи при цьому низький перепад тиску, що є важливим для енергоефективних систем фільтрування. Під час операцій гофрування мембрани з ПТЕФ потребують обережного поводження, щоб уникнути розтягування чи розриву, які можуть погіршити ефективність фільтрування.

Ламіновані конструкції з ПТЕФ включають підтримуючі шари, які підвищують механічну міцність під час гофрування, зберігаючи при цьому високі властивості фільтрації поверхні мембрани. Ці композитні структури дозволяють застосовувати більш агресивні параметри гофрування та досягати вищої щільності гофр, що забезпечує збільшення площі фільтра в компактних габаритах корпусу. Хімічна стабільність ПТЕФ дає змогу цим фільтрам працювати в жорстких умовах, де інші матеріали швидко руйнувалися б.

Особливості скловолоконних матеріалів для промислової фільтрації

Властивості та обробка мікрофіброваного скла

Матеріал із мікрофіброваного скла забезпечує виняткову ефективність затримання частинок у всьому діапазоні субмікронних розмірів, що робить його ідеальним для застосування у високоефективних системах очищення повітря. Тонкі волокна створюють заплутані шляхи руху повітряного потоку, що дозволяє одночасно працювати механізмам дифузії, перехоплення та інерційного осідання. Однак крихка природа скляних волокон вимагає спеціальних методів гофрування, щоб запобігти їх пошкодженню та зберегти цілісність матеріалу на всіх етапах виробництва.

Конструкції зі скловолокна, зв'язаного смолою, включають термореактивні зв'язувачі, які полімеризуються під час виробництва, утворюючи стабільні волокнисті мережі, стійкі до механічних напружень. Ці матеріали здатні витримувати стискуючі зусилля, що виникають під час процесу гофрування, зберігаючи свою тривимірну структуру. Система зв'язувача також забезпечує міцність у вологому стані, запобігаючи деградації матеріалу в умовах високої вологості або при застосуванні для затримання рідких аерозолів.

Технології сепараторів та прокладок

Гофровані фільтри зі скловолокна часто потребують сепараторів для підтримання рівномірної відстані між гофрами та запобігання контакту матеріалу при наявності перепаду тиску. Алюмінієві сепаратори забезпечують стійкість до корозії та структурну стабільність, практично не збільшуючи вагу готового фільтра. Конструкція сепаратора має враховувати розширення та стискання скловолоконного матеріалу, запобігаючи згинанню або злипанню гофр, що може зменшити ефективну площу фільтрації.

Системи гарячого клеювання створюють постійні з'єднання між сепараторами та фільтрувальними матеріалами, не виділяючи летких органічних сполук, які можуть забруднювати чутливі процеси. Ці клеї зберігають міцність зчеплення в усьому робочому діапазоні температур фільтра, залишаючись достатньо гнучкими, щоб компенсувати рух матеріалу під час зміни тиску. Правильний вибір клею забезпечує тривале прикріплення сепараторів без порушення хімічної сумісності всього фільтрувального блоку.

Техніки виготовлення складчастих фільтрів та оптимізація матеріалів

Геометрія складок та управління напруженням матеріалу

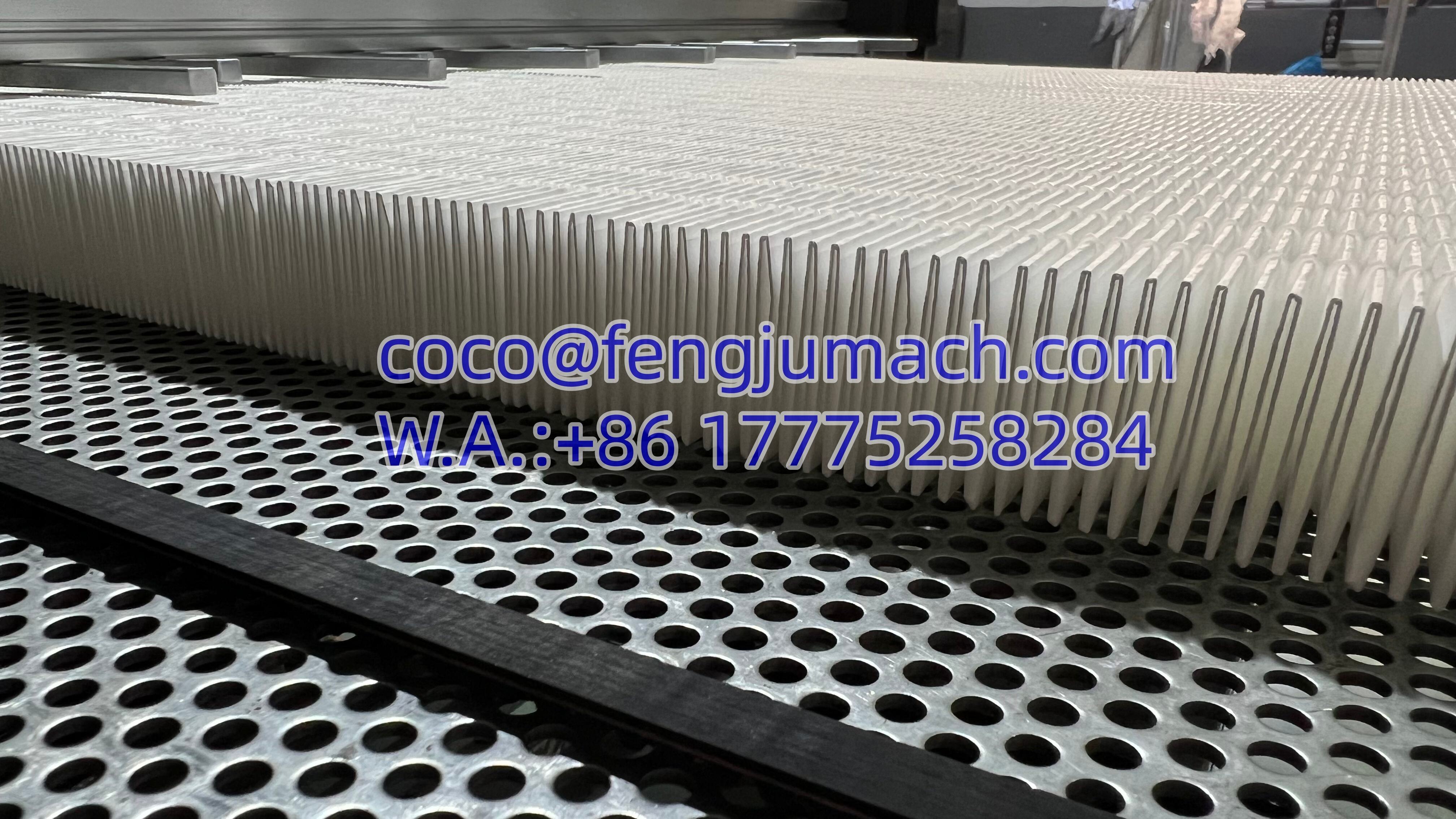

Оптимізація геометрії складок вимагає ретельного врахування товщини матеріалу, його гнучкості та міцності на розрив для досягнення максимальної площі поверхні без перевищення меж міцності матеріалу. Гострі кути складок створюють концентрацію напружень, що може призвести до передчасного руйнування матеріалу, особливо у крихких матеріалах, таких як скловолокно. Методи формування складок із заокругленнями рівномірніше розподіляють напруження по поверхні матеріалу, зберігаючи при цьому ефективну щільність упаковки всередині рами фільтра.

Поступові методи формування складок поступово утворюють кожну складку, щоб мінімізувати раптове навантаження, яке може пошкодити делікатні структури фільтрувальних матеріалів. Цей підхід особливо важливий при роботі з композитними матеріалами, що поєднують різні типи волокон або включають мембранні шари з різними механічними властивостями. Обладнання для формування складок із комп’ютерним керуванням може регулювати тиск і швидкість формування на основі оперативних даних від датчиків натягу матеріалу.

Системи клеювання та технології ущільнення

Структурні клеї, що використовуються у виготовленні складчастих фільтрів, повинні забезпечувати міцне зчеплення та зберігати гнучкість у всьому діапазоні робочих температур фільтра. Системи на основі поліуретану чудово прилипають до більшості матеріалів для складання фільтрів і водночас залишаються достатньо гнучкими, щоб витримувати термічні цикли без утворення тріщин. Ці клеї затвердівають, утворюючи постійні ущільнення, які запобігають протіканню повітря вздовж країв фільтра, а також стійкі до деградації під впливом забруднюючих речовин, що затримуються фільтром.

Системи гарячого склеювання дозволяють швидко виробляти складчасті фільтри, оскільки не потребують часу на витримку, необхідного для рідких клеїв. Ці термопластичні матеріали активуються при контрольованій температурі, забезпечуючи миттєве зчеплення між шарами фільтрувального матеріалу та елементами рами. Вибір складу клею гарячого склеювання залежить від сумісності з конкретним фільтрувальним матеріалом і вимог до робочої температури кінцевого застосування.

Випробування продуктивності та забезпечення якості для складчастих матеріалів

Оцінка механічної цілісності

Комплексні протоколи випробувань оцінюють механічні характеристики збірних патронів складчастих фільтрів у режимах, що імітують експлуатаційні умови, зокрема при циклічних змінах тиску, вібрації та екстремальних температурах. Випробування на міцність при розриві визначають максимальний перепад тиску, який може витримати складчасте фільтрувальне середовище до виникнення структурного пошкодження. Ця інформація допомагає встановити безпечні параметри експлуатації та запобігти катастрофічному виходу фільтра з ладу, що може призвести до пошкодження обладнання, розташованого за потоком.

Випробування на витривалість піддають складчасті фільтри багаторазовим циклам зміни тиску, що моделюють тривалі умови експлуатації в промислових системах вентиляції. Кількість циклів до виходу з ладу забезпечує цінні дані для прогнозування терміну служби фільтра та встановлення інтервалів його заміни. Матеріали, які демонструють високу витривалість, зменшують витрати на технічне обслуговування та підвищують надійність системи в критичних застосуваннях.

Перевірка ефективності фільтрації

Стандартизоване тестування ефективності за допомогою моно дисперсних аерозолів підтверджує, що складчасті фільтрувальні блоки відповідають заданим критеріям продуктивності в усьому розрахунковому діапазоні розмірів частинок. Ці випробування оцінюють, наскільки добре процес складання зберігає внутрішні фільтрувальні властивості основного матеріалу, враховуючи можливі витоки навколо країв складок або ущільнень рами. Стабільні результати ефективності свідчать про правильний вибір матеріалу та контроль виробництва.

Вимірювання перепаду тиску визначають енергоспоживання, необхідне для роботи складчастих фільтрів при заданих швидкостях повітряного потоку, що дозволяє проектувальникам систем оптимізувати розміри вентиляторів та енерговитрати. Знижений перепад тиску досягається за рахунок правильної геометрії складок, яка максимізує ефективну площу фільтрації, мінімізуючи турбулентні потоки. Співвідношення між ефективністю та перепадом тиску допомагає визначити найбільш економічно вигідні матеріали для складання фільтрів у конкретних застосуваннях.

ЧаП

Які фактори визначають оптимальну глибину складок для різних матеріалів фільтрів

Оптимальна глибина складок залежить від жорсткості матеріалу, його товщини та заданого діапазону робочого перепаду тиску. Більш жорсткі матеріали, такі як скловолокно, можуть утримувати глибші складки без руйнування, тоді як гнучкі синтетичні матеріали можуть потребувати меншої глибини складок для забезпечення стабільності. Співвідношення між глибиною складок і ефективною площею фільтрації необхідно збалансувати зі зростанням перепаду тиску, що виникає при глибшому формуванні складок.

Як температурні коливання впливають на роботу матеріалу складчастих фільтрів

Зміни температури можуть призводити до зміни розмірів матеріалів фільтрувальних складок, що впливає на відстань між складками та натяг матеріалу. Синтетичні матеріали зазвичай розширюються більше, ніж скловолоконний матеріал, що потенційно створює концентрації напруження на кінчиках складок під час циклів нагрівання. Матеріали з високою термостійкістю забезпечують стабільну продуктивність у ширшому діапазоні робочих температур і зменшують ризик передчасного виходу з ладу в умовах змінних температур.

Які заходи контролю якості забезпечують постійну якість формування складок

Ефективний контроль якості включає перевірку рівномірності відстані між складками, визначення міцності клейового з'єднання та вимірювання перепаду тиску на готових вузлах. Статистичний контроль процесу відстежує ключові параметри, такі як варіація висоти складок, і виявляє тенденції, які можуть свідчити про знос обладнання або неоднорідність матеріалів. Регулярна калібрування складальної машинерії забезпечує відтворюваність геометрії згинів і запобігає поступовому погіршенню характеристик фільтра.

Які матеріали для фальцювання фільтрів мають найкращу стійкість до хімічних речовин

Матеріали PTFE та фторполімери забезпечують виняткову стійкість до хімічних речовин у найширшому діапазоні агресивних середовищ, включаючи сильні кислоти, луги та органічні розчинники. Скловолокно має добру хімічну стабільність, але може потребувати захисних покриттів у випадках сильної корозії. Синтетичні матеріали, такі як поліпропілен і поліестер, демонструють чудову стійкість до багатьох хімічних речовин, але можуть руйнуватися під дією сильних окисників або підвищених температур у поєднанні з агресивними хімікатами.

Зміст

- Властивості синтетичних фільтруючих матеріалів та їх застосування

- Особливості скловолоконних матеріалів для промислової фільтрації

- Техніки виготовлення складчастих фільтрів та оптимізація матеріалів

- Випробування продуктивності та забезпечення якості для складчастих матеріалів

-

ЧаП

- Які фактори визначають оптимальну глибину складок для різних матеріалів фільтрів

- Як температурні коливання впливають на роботу матеріалу складчастих фільтрів

- Які заходи контролю якості забезпечують постійну якість формування складок

- Які матеріали для фальцювання фільтрів мають найкращу стійкість до хімічних речовин