Розуміння еволюції сучасних технологій фольгування

Текстильна промисловість за роки свого існування зазнала значних досягнень у технології створення складок, а машини для заправки стали справжніми переможниками в обробці тканини. Ці сучасні пристрої кардинально змінили підхід виробників до складання тканини, забезпечуючи неперевершену точність і узгодженість при створенні складок. Від модних будинків до промислових виробників текстилю, машини для заправки стали незамінними інструментами для досягнення професійного рівня якості складок.

Сучасні машини для заправки поєднують механічні інновації з цифровими системами керування, що дозволяє виробникам створювати складні візерунки складок з надзвичайною точністю. Технологія, покладена в основу цих машин, значно розвинулася від простих механічних складачів до розумних систем, здатних обробляти різні типи тканин і при цьому зберігати високу якість складок протягом усіх виробничих циклів.

Основні компоненти та механізми роботи

Основні елементи машини

В основі кожної машини для заправляння складок лежить серія прецизійних компонентів, які працюють узгоджено. Механізм подачі забезпечує гладке введення тканини, тоді як система ножів для заправляння створює рівномірні складки з точною мірою. Пластина пресування з контролем температури допомагає назавжди зафіксувати складки, а система контролю натягу підтримує стабільність тканини протягом усього процесу.

Сучасні машини для заправляння складок оснащені сервомоторами та комп'ютерним керуванням, що дозволяє операторам регулювати параметри, такі як глибина складки, відстань між складками та тиск, з мікропrecизійністю. Ці компоненти працюють разом, щоб усунути поширені проблеми, такі як нерівні складки або деформація тканини, які часто виникають при ручному методі заправляння.

Автоматизовані системи керування

Сучасні машини для виготовлення зборок мають досконалі інтерфейси керування, які дозволяють точно регулювати робочі параметри. Ці системи контролюють і регулюють усе — від часу руху леза до розподілу тепла, забезпечуючи виготовлення кожної зборки з точними характеристиками. Автоматизація поширюється також на зберігання пам’яті візерунків, що дозволяє операторам швидко та послідовно перемикатися між різними стилями зборок.

Інтеграція розумних датчиків у всій машині забезпечує оперативний зворотний зв’язок щодо натягу тканини, температури та вирівнювання. Такий постійний контроль допомагає підтримувати оптимальні умови для високоякісного формування складок, а також запобігти потенційним проблемам до того, як вони вплинуть на кінцевий продукт.

Підвищена точність і послідовність

Переваги механічної точності

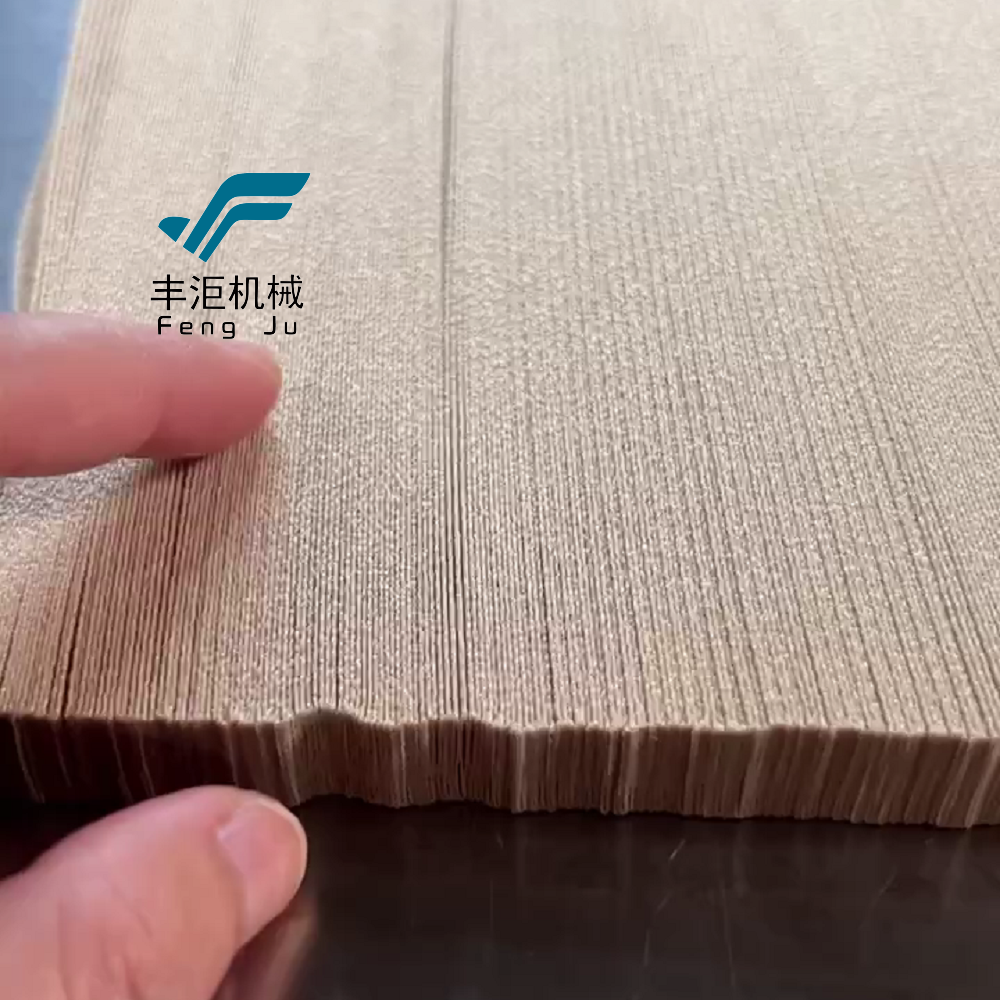

Машини для зборювання вирізняються високою точністю вимірювання та однаковими складками по всій довжині тканини. Механічні системи забезпечують точні параметри глибини, відстані між складками та їхнього кута, щоб кожна складка ідеально відповідала наступній з математичною точністю. Такого рівня точності неможливо досягти вручну.

Здатність машин підтримувати постійний тиск і вирівнювання протягом усього процесу зборювання забезпечує професійний кінцевий результат, який відповідає суворим вимогам якості. Ця механічна точність поширюється й на складні візерунки та варіації, що дозволяє виробникам створювати складні дизайн-проекти з гарантованою повторюваністю.

Функції контролю якості

Вбудовані механізми контролю якості в сучасних машинах для фальцювання безперервно контролюють процес фальцювання. Просунуті датчики відстежують рух тканини, натягнення та позиціонування, здійснюючи корекції в режимі реального часу для підтримки оптимальної якості складок. Ці системи можуть виявляти та виправляти незначні відхилення, перш ніж вони перетворяться на помітні дефекти.

Цифрові системи моніторингу надають детальні виробничі дані, що дозволяє виробникам аналізувати та оптимізувати свої операції з фальцювання. Цей підхід, заснований на аналізі даних, допомагає виявити потенційні удосконалення та підтримувати стабільні стандарти якості протягом великих серій виробництва.

Можливості обробки матеріалів

Різноманітність типів тканин

Сучасні машини для фальцювання створені для обробки широкого діапазону типів і ваг тканин. Від делікатних шовків до важких оббивних матеріалів, ці машини можуть регулювати свої операції, щоб відповідати різним характеристикам текстилю. Можливість точно налаштовувати тиск, температуру та швидкість забезпечує оптимальні результати незалежно від складу матеріалу.

Системи передового оброблення тканини запобігають поширенням проблем, таких як розтягування, відбитки або деформація під час процесу зборювання. Ця універсальність дозволяє виробникам розширювати асортимент продукції, зберігаючи стабільно високу якість на різних матеріалах.

Контроль температури та тиску

Системи точного контролю температури в машинах для зборювання забезпечують правильний розподіл тепла для тривалого закріплення зборок. Різні тканини потребують певних температурних діапазонів для досягнення оптимальних результатів, і сучасні машини можуть підтримувати ці точні умови протягом усього виробничого циклу. Поєднання контрольованого тепла і тиску допомагає створювати міцні, добре визначені зборки, які зберігають свою форму.

Змінні налаштування тиску дозволяють операторам регулювати силу, що застосовується під час зборювання, щоб уникнути пошкодження делікатних тканин і водночас забезпечити достатній тиск для правильного формування зборок. Такий рівень контролю допомагає досягти оптимальної якості складок на різних типах і товщинах матеріалів.

Ефективність виробництва та якість продукції

Переваги у швидкості та продуктивності

Машини для виштовхування значно підвищують ефективність виробництва порівняно з ручними методами. Їхня високошвидкісна робота може обробляти великі обсяги тканини, зберігаючи стабільну якість згину. Автоматизовані системи скорочують час налаштування між різними візерунками згинів, мінімізуючи час простою виробництва та максимізуючи випуск продукції.

Поєднання швидкості та точності призводить до вищої продуктивності з меншою кількістю бракованих виробів. Ця ефективність забезпечує краще використання ресурсів та підвищує економічну ефективність у текстильному виробництві.

Покращення економічної ефективності

Хоча початкові витрати на придбання машини для виштовхування можуть бути суттєвими, тривалі економічні вигоди значні. Зменшення потреби у робочій силі, мінімальні витрати матеріалів та стабільна якість продукції сприяють підвищенню ефективності операцій. Здатність машин зберігати точну якість згину зменшує потребу у переділці чи заміні, що ще більше підвищує економію коштів.

Тривалість використання та надійність сучасних машин для створення складок, разом із їхньою високою продуктивністю, забезпечують чудану окупність інвестицій для виробників текстилю. Регулярне обслуговування та правильна експлуатація забезпечують ці переваги протягом усього терміну служби машини.

Часті запитання

Яке обслуговування необхідне для оптимальної роботи машини для створення складок?

Регулярне обслуговування включає очищення ножів для складок, перевірку системи вирівнювання, калібрування температурного контролю та змащування рухомих частин. Дотримання графіка обслуговування, рекомендованого виробником, допомагає забезпечити стабільну якість складок і продовжити термін служби машини.

Як машини для створення складок обробляють різну товщину тканини?

Машини для створення складок мають регульовані налаштування тиску та спеціальні конфігурації ножів, які можуть впоратися з різною товщиною тканини. Оператори можуть змінювати налаштування для досягнення оптимальних результатів з різноманітними матеріалами, забезпечуючи стабільну якість складок на різних типах текстилю.

Чи можуть машини для створення зборок створювати індивідуальні візерунки зборок?

Сучасні машини для створення зборок часто мають програмовані регулювання, які дозволяють налаштовувати індивідуальні візерунки зборок. Виробники можуть зберігати кілька конфігурацій візерунків в пам’яті машини й легко перемикатися між ними, що забезпечує різноманітність продукції зі збереженням стабільної якості.