A seleção dos materiais adequados para operações de dobra de filtros impacta diretamente o desempenho, durabilidade e eficiência dos sistemas de filtração em aplicações industriais. A escolha dos materiais para dobra de filtros determina quão bem um filtro pode capturar contaminantes, suportar tensões operacionais e manter a integridade estrutural ao longo da sua vida útil. Compreender as características e aplicações de diferentes mídias filtrantes ajuda os fabricantes a otimizar seus processos de dobra e oferecer soluções de filtração superiores aos usuários finais.

Propriedades e Aplicações de Mídias Filtrantes Sintéticas

Características do Poliéster e Polipropileno

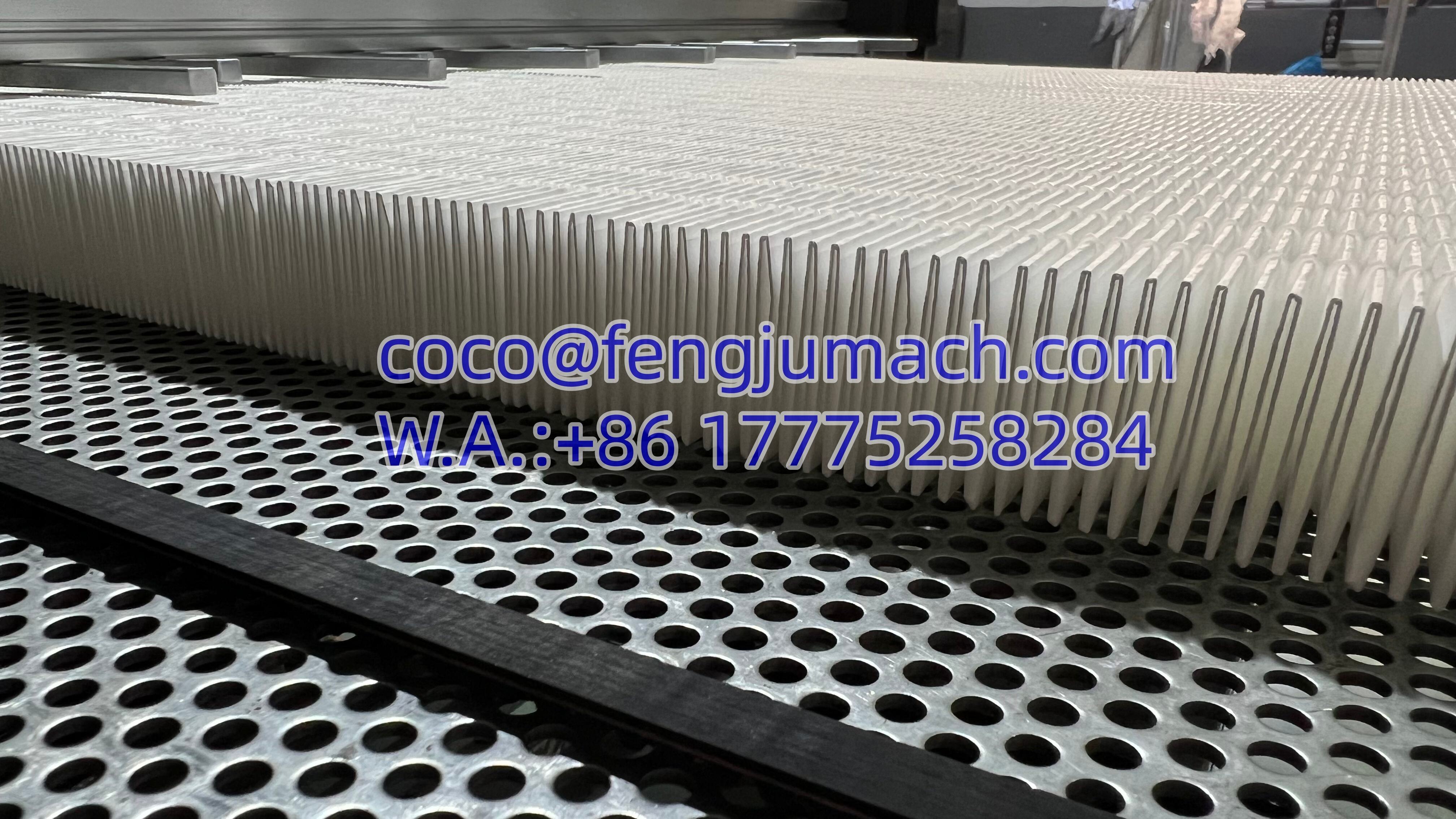

O meio filtrante de poliéster demonstra resistência química excepcional e estabilidade dimensional durante operações de pregueamento, tornando-o adequado para aplicações que exigem geometria de dobras consistente. O material mantém suas propriedades estruturais em amplas faixas de temperatura e resiste à degradação por solventes e óleos industriais comuns. As fibras de poliéster criam estruturas de poros uniformes que proporcionam eficiência previsível na filtração, ao mesmo tempo que permitem a formação de pregas apertadas sem danificar o meio.

O polipropileno oferece resistência superior à umidade e excelentes características de pregueamento devido ao seu baixo ponto de fusão e propriedades termoplásticas. Esse material pode ser selado a calor durante operações de pregueamento para criar estruturas de dobras permanentes, eliminando a necessidade de adesivos adicionais ou fixadores mecânicos. A natureza inherentemente hidrofóbica do polipropileno impede a absorção de água, o que mantém características consistentes de fluxo de ar e previne o crescimento microbiano dentro da estrutura do filtro.

Tecnologias de Filtros de PTFE e Membrana

Materiais de membrana de PTFE representam alto desempenho dobramento de filtro materiais que combinam inércia química excepcional com controle preciso dos poros e alta resistência térmica. A estrutura microporosa do PTFE expandido permite a captura de partículas submicrométricas, mantendo características de baixa queda de pressão essenciais para sistemas de filtração energeticamente eficientes. Durante as operações de dobra, as membranas de PTFE exigem manuseio cuidadoso para evitar alongamento ou rasgamento que possa comprometer o desempenho da filtração.

As construções laminadas de PTFE incorporam camadas de suporte que aumentam a resistência mecânica durante o pregueamento, preservando ao mesmo tempo as propriedades superiores de filtração da superfície da membrana. Essas estruturas compostas permitem parâmetros de pregueamento mais agressivos e maiores densidades de dobras, resultando em maior área de superfície do filtro dentro de dimensões compactas de alojamento. A estabilidade química do PTFE permite que esses filtros operem em ambientes agressivos onde outros materiais se degradariam rapidamente.

Considerações sobre Mídias de Fibra de Vidro para Filtração Industrial

Propriedades e Manipulação da Microfibra de Vidro

O meio de microfibra de vidro oferece eficiência excepcional na captura de partículas em toda a faixa de submicron, tornando-o ideal para aplicações de filtração de ar de alta eficiência. O diâmetro fino das fibras cria caminhos tortuosos para o fluxo de ar, permitindo que os mecanismos de difusão, interceptação e impacto operem simultaneamente. No entanto, a natureza frágil das fibras de vidro exige técnicas especializadas de pregueamento para evitar a quebra das fibras e manter a integridade do meio durante todo o processo de fabricação.

Construções de fibra de vidro com resina incorporam ligantes termofixos que curam durante a fabricação, criando redes de fibras estáveis resistentes a tensões mecânicas. Esses materiais suportam as forças de compressão encontradas durante operações de pregueamento, mantendo ao mesmo tempo sua estrutura tridimensional. O sistema de ligante também proporciona propriedades de resistência úmida que evitam a degradação do meio em ambientes de alta umidade ou aplicações que envolvem captura de aerossóis líquidos.

Tecnologias de Separadores e Espaçadores

Filtros de fibra de vidro pregueados frequentemente requerem separadores para manter o espaçamento uniforme dos pregueamentos e evitar o contato entre os meios sob condições de pressão diferencial. Separadores de alumínio oferecem resistência à corrosão e estabilidade estrutural, adicionando peso mínimo ao filtro acabado. O design do separador deve acomodar a expansão e contração do meio de fibra de vidro, ao mesmo tempo que impede o colapso ou ponteamento dos pregueamentos, o que poderia reduzir a área efetiva de filtração.

Os sistemas de adesivos por fusão criam ligações permanentes entre separadores e meios filtrantes sem introduzir compostos orgânicos voláteis que possam contaminar processos sensíveis. Esses adesivos mantêm sua resistência à adesão ao longo da faixa de temperatura de operação do filtro, permanecendo suficientemente flexíveis para acomodar o movimento do meio durante ciclos de pressão. A seleção adequada do adesivo garante aderência duradoura dos separadores sem comprometer a compatibilidade química do conjunto completo do filtro.

Técnicas de Construção de Filtros Pregueados e Otimização de Materiais

Geometria das Dobras e Gestão de Tensão no Meio Filtrante

A otimização da geometria das dobras exige consideração cuidadosa da espessura, flexibilidade e resistência à tração do meio filtrante para atingir a área superficial máxima sem ultrapassar os limites de tensão do material. Ângulos agudos nas dobras criam concentrações de tensão que podem levar à falha prematura do meio filtrante, especialmente em materiais frágeis como fibra de vidro. Técnicas de dobragem com raio distribuem a tensão de forma mais uniforme pela superfície do meio, mantendo ao mesmo tempo uma densidade de empacotamento eficiente dentro do quadro do filtro.

Métodos de dobragem progressiva formam gradualmente cada dobra para minimizar aplicações súbitas de tensão que poderiam danificar estruturas delicadas do meio filtrante. Essa abordagem é particularmente importante ao trabalhar com materiais compostos que combinam diferentes tipos de fibras ou incluem camadas de membrana com propriedades mecânicas distintas. Equipamentos de dobragem controlados por computador podem ajustar as pressões e velocidades de conformação com base em feedback em tempo real proveniente de sensores de tensão do meio.

Sistemas de Adesivos e Tecnologias de Vedação

Adesivos estruturais utilizados na construção de filtros dobráveis devem proporcionar ligações fortes, mantendo ao mesmo tempo a flexibilidade em toda a faixa de temperatura de operação do filtro. Sistemas à base de poliuretano oferecem excelente aderência à maioria dos materiais de dobração de filtros, permanecendo suficientemente flexíveis para acomodar ciclos térmicos sem rachaduras. Esses adesivos curam formando selos permanentes que evitam vazamentos nas bordas do filtro, resistindo ao mesmo tempo à degradação causada pela exposição a contaminantes filtrados.

Sistemas de vedação por termofusão permitem a produção rápida de filtros dobráveis, eliminando o tempo de cura exigido pelos adesivos líquidos. Esses materiais termoplásticos ativam-se em temperaturas controladas para criar ligações instantâneas entre as camadas do meio filtrante e os componentes da estrutura. A seleção da formulação do termofusível depende da compatibilidade com o meio filtrante específico e dos requisitos de temperatura de operação da aplicação final.

Testes de Desempenho e Garantia de Qualidade para Materiais Dobráveis

Avaliação da Integridade Mecânica

Protocolos abrangentes de testes avaliam o desempenho mecânico de conjuntos filtrantes dobrados sob condições operacionais simuladas, incluindo ciclagem de pressão, vibração e extremos de temperatura. O teste de resistência à ruptura determina a pressão diferencial máxima que o meio filtrante dobrado pode suportar antes da falha estrutural ocorrer. Essas informações ajudam a estabelecer parâmetros seguros de operação e evitam falhas catastróficas do filtro que poderiam danificar equipamentos a jusante.

O teste de fadiga submete filtros dobrados a ciclos repetidos de pressão que simulam condições operacionais de longo prazo em sistemas de ventilação industrial. O número de ciclos até a falha fornece dados valiosos para prever a vida útil do filtro e estabelecer intervalos de substituição. Materiais que demonstram resistência superior à fadiga reduzem custos de manutenção e melhoram a confiabilidade do sistema em aplicações críticas.

Validação da Eficiência de Filtração

Testes padronizados de eficiência utilizando aerossóis monodispersos verificam se os conjuntos de filtros dobráveis atendem aos critérios de desempenho especificados ao longo da faixa de tamanho de partículas pretendida. Esses testes avaliam quão bem o processo de dobração preserva as propriedades intrínsecas de filtração do material base, levando em consideração possíveis vazamentos nas bordas das dobras ou nas vedações da estrutura. Resultados consistentes de eficiência indicam seleção adequada de materiais e controle de fabricação.

Medições de queda de pressão quantificam o consumo de energia necessário para operar filtros dobráveis em taxas de fluxo de ar especificadas, permitindo que projetistas de sistemas otimizem o dimensionamento dos ventiladores e os custos energéticos. Quedas de pressão mais baixas resultam de uma geometria de dobração adequada que maximiza a área efetiva de filtração, minimizando padrões de fluxo turbulento. A relação entre eficiência e queda de pressão ajuda a determinar os materiais de dobração de filtro mais econômicos para aplicações específicas.

Perguntas Frequentes

Quais fatores determinam a profundidade ideal de dobra para diferentes materiais de filtro

A profundidade ideal de dobra depende da rigidez do material, espessura e da faixa de pressão diferencial pretendida. Materiais mais rígidos, como fibra de vidro, podem suportar dobras mais profundas sem colapso, enquanto materiais sintéticos flexíveis podem exigir dobras mais rasas para manter a estabilidade. A relação entre a profundidade da dobra e a área efetiva de filtração deve ser equilibrada com o aumento da queda de pressão que ocorre com configurações de dobra mais profundas.

Como as variações de temperatura afetam o desempenho do material do filtro pleado

Mudanças de temperatura podem causar alterações dimensionais nos materiais das dobras dos filtros, afetando o espaçamento das dobras e a tensão do meio filtrante. Materiais sintéticos normalmente se expandem mais do que os meios de fibra de vidro, o que pode criar concentrações de tensão nas pontas das dobras durante ciclos de aquecimento. Materiais com alta estabilidade térmica mantêm um desempenho consistente em faixas operacionais mais amplas e reduzem o risco de falha prematura em aplicações com temperaturas variáveis.

Quais medidas de controle de qualidade garantem resultados consistentes de pregueamento

Um controle de qualidade eficaz inclui o monitoramento da uniformidade do espaçamento das dobras, a verificação da resistência da ligação adesiva e a realização de testes de queda de pressão em conjuntos acabados. O controle estatístico de processos acompanha parâmetros-chave, como variação da altura das dobras, e identifica tendências que possam indicar desgaste do equipamento ou inconsistências nos materiais. A calibração regular das máquinas de pregueamento assegura uma geometria de dobra repetível e evita a degradação gradual das especificações de desempenho do filtro.

Quais materiais de dobração de filtros oferecem a melhor resistência química

Materiais PTFE e fluoropolímeros oferecem resistência química excepcional em uma ampla gama de ambientes agressivos, incluindo ácidos fortes, bases e solventes orgânicos. Os meios de fibra de vidro oferecem boa estabilidade química, mas podem exigir revestimentos protetores em aplicações altamente corrosivas. Materiais sintéticos como polipropileno e poliéster demonstram excelente resistência à maioria dos produtos químicos, mas podem se degradar quando expostos a agentes oxidantes fortes ou altas temperaturas combinadas com produtos químicos agressivos.

Sumário

- Propriedades e Aplicações de Mídias Filtrantes Sintéticas

- Considerações sobre Mídias de Fibra de Vidro para Filtração Industrial

- Técnicas de Construção de Filtros Pregueados e Otimização de Materiais

- Testes de Desempenho e Garantia de Qualidade para Materiais Dobráveis

-

Perguntas Frequentes

- Quais fatores determinam a profundidade ideal de dobra para diferentes materiais de filtro

- Como as variações de temperatura afetam o desempenho do material do filtro pleado

- Quais medidas de controle de qualidade garantem resultados consistentes de pregueamento

- Quais materiais de dobração de filtros oferecem a melhor resistência química