Zrozumienie ewolucji nowoczesnej technologii zakładania fałdów

Przemysł tekstylny odnotował znaczące postępy w technologii zakładania fałd w ciągu ostatnich lat, a maszyny do fałdowania stały się przełomowym rozwiązaniem w obróbce tkanin. Te zaawansowane urządzenia zrewolucjonizowały sposób, w jaki producenci podchodzą do składania materiałów, oferując nieosiągalną wcześniej precyzję i spójność w zakładaniu fałd. Od domów mody po producentów tekstyliów przemysłowych, maszyny do fałdowania stały się nieodzownym narzędziem umożliwiającym osiągnięcie jakości zakładania fałd na poziomie profesjonalnym.

Współczesne maszyny do fałdowania łączą innowacje mechaniczne z cyfrowymi systemami sterującymi, pozwalając producentom tworzyć skomplikowane wzory fałd z zadziwiającą dokładnością. Technologia wykorzystywana w tych maszynach rozwinęła się od podstawowych folderów mechanicznych po inteligentne systemy, które potrafią obsługiwać różne typy tkanin, zachowując wyjątkową jakość zakładania fałd przez cały czas produkcji.

Podstawowe komponenty i mechanizmy działania

Istotne Elementy Maszyn

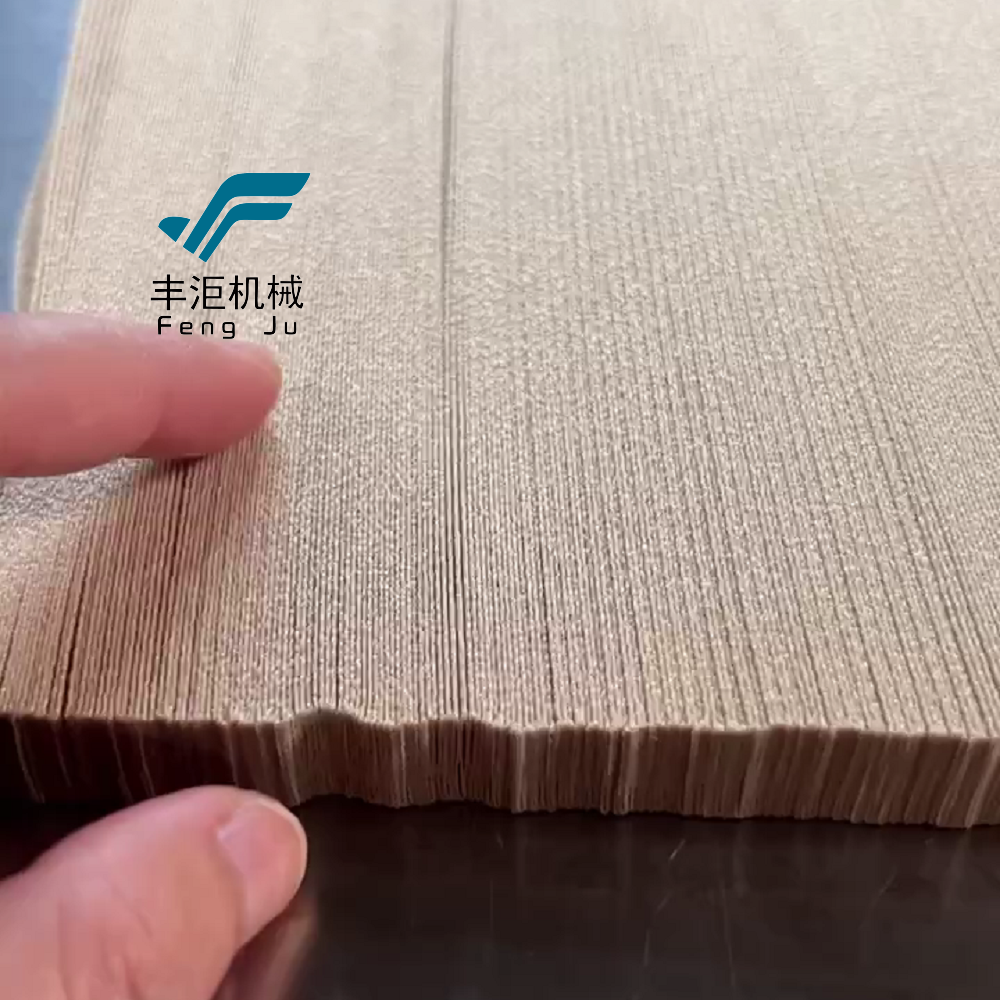

W samym sercu każdej maszyny do zakładania falban znajduje się szereg precyzyjnie wykonanych komponentów pracujących w zgodzie. Mechanizm podawania zapewnia gładkie wprowadzanie tkaniny, a system ostrzy do falban tworzy równomierne zagięcia z dokładnymi wymiarami. Płyty dociskowe z kontrolowaną temperaturą pomagają trwale ustawić falbany, podczas gdy systemy kontroli napięcia utrzymują stabilność tkaniny w całym procesie.

Zaawansowane maszyny do zakładania falban są wyposażone w silniki serwo i zautomatyzowane sterowanie, pozwalając operatorom na regulację parametrów takich jak głębokość falbanu, odstęp i ciśnienie z mikroskopijną precyzją. Współpracujące ze sobą komponenty eliminują typowe problemy, takie jak nierówne zagięcia lub zniekształcenia tkaniny, które często występują przy ręcznych metodach zakładania falban.

Automatyczne systemy sterowania

Nowoczesne maszyny do zakładania fałd są wyposażone w zaawansowane interfejsy sterujące, które umożliwiają precyzyjne dopasowanie parametrów pracy. Te systemy monitorują i regulują wszystko, począwszy od czasowania ruchu ostrza, po rozkład temperatury, zapewniając idealne dopasowanie każdego fałdu. Automatyka obejmuje również pamięć wzorów, pozwalając operatorom szybko i spójnie przełączać się pomiędzy różnymi stylami fałdów.

Integracja inteligentnych czujników w całym urządzeniu umożliwia ciągły monitoring napięcia materiału, temperatury i wyrównania. To ustawiczne śledzenie parametrów pomaga utrzymać optymalne warunki pracy dla wysokiej jakości zagięć, a także zapobiega potencjalnym problemom zanim wpłyną one na jakość gotowego produktu.

Zwiększona precyzja i spójność

Zalety dokładności mechanicznej

Maszyny do zakładania falców są doskonałe w dokładnym i jednolitym formowaniu fałd na całej długości materiału. Systemy mechaniczne pozwalają zachować precyzyjne parametry głębokości, rozmieszczenia i kąta fałdów, zapewniając matematyczną dokładność, przy której każdy kolejny fałd jest idealnym odbiciem poprzedniego. Tego poziomu precyzji nie da się osiągnąć metodami ręcznego zakładania fałdów.

Możliwość utrzymania stałego nacisku i prawidłowego wyrównania podczas procesu zakładania fałdów pozwala na osiągnięcie profesjonalnego efektu końcowego zgodnego ze ścisłymi standardami jakości. Precyzja mechaniczna odnosi się również do skomplikowanych wzorów i wariantów, umożliwiając producentom tworzenie zaawansowanych projektów z gwarantowaną powtarzalnością.

Funkcje kontroli jakości

Wbudowane mechanizmy kontroli jakości w nowoczesnych maszynach do zakładania falborek stale monitorują proces zakładania fałd. Zaawansowane czujniki śledzą ruch materiału, napięcie i pozycjonowanie, dokonując korekt w czasie rzeczywistym, aby zapewnić optymalną jakość zagięć. Te systemy potrafią wykrywać i korygować drobne odchylenia zanim staną się one widocznymi wadami.

Cyfrowe systemy monitorujące dostarczają szczegółowych danych produkcyjnych, umożliwiając producentom analizę i optymalizację operacji związanych z zakładaniem falborek. Takie podejście oparte na danych pomaga identyfikować potencjalne możliwości usprawnień i zapewnia stałą jakość produkcji w dużych partiach.

Możliwości obsługi materiałów

Wszechstronność pod względem typów materiału

Nowoczesne maszyny do zakładania falborek są zaprojektowane tak, aby obsługiwać szeroki wachlarz typów i wag materiałów. Od delikatnych jedwabie po ciężkie tkaniny tapicerskie, maszyny te potrafią dostosować swoje działanie do różnych właściwości tekstyliów. Możliwość precyzyjnego dostrajwania ciśnienia, temperatury i ustawień prędkości gwarantuje optymalne wyniki niezależnie od składu materiału.

Zaawansowane systemy do obróbki tkanin zapobiegają typowym problemom, takim jak rozciąganie, ślady lub zniekształcenia podczas procesu zakładania fałd. Ta wszechstronność pozwala producentom na rozszerzenie oferty produktowej, zachowując jednocześnie spójną jakość dla różnych materiałów.

Kontrola temperatury i ciśnienia

Dokładne systemy kontroli temperatury w maszynach do zakładania fałd gwarantują odpowiedni rozkład ciepła niezbędnego do trwałego utrwalenia fałdów. Różne tkaniny wymagają określonych zakresów temperatury, aby osiągnąć optymalne rezultaty, a nowoczesne maszyny są w stanie utrzymać dokładnie te warunki przez cały czas produkcji. Połączenie kontrolowanego ciepła i ciśnienia pomaga tworzyć trwałe, wyraźnie zaznaczone fałdy, które zachowują swój kształt.

Zmienne ustawienia ciśnienia pozwalają operatorom dostosować siłę nacisku podczas zakładania fałd, zapobiegając uszkodzeniom delikatnych tkanin i zapewniając jednocześnie wystarczające ciśnienie do prawidłowego formowania fałdów. Ten poziom kontroli pomaga osiągnąć wysokiej jakości zagięcia dla różnych typów i grubości materiałów.

Efektywność produkcji i jakość wyrobów

Zalety prędkości i wydajności

Maszyny do zakładania zakładów znacznie zwiększają efektywność produkcji w porównaniu z metodami ręcznymi. Ich praca w wysokiej prędkości pozwala na przetwarzanie dużych ilości materiału przy jednoczesnym zachowaniu spójnej jakości zagięć. Zautomatyzowane systemy skracają czas przygotowania między różnymi wzorami zakładów, minimalizując przestoje produkcyjne i maksymalizując wolumen produkcji.

Połączenie prędkości i precyzji skutkuje wyższym poziomem produkcji i mniejszą liczbą odrzuconych elementów. Ta efektywność przekłada się na lepsze wykorzystanie zasobów oraz większą opłacalność operacji produkcyjnych w przemyśle tekstylnym.

Ulepszenia efektywności kosztowej

Chociaż początkowa inwestycja w maszynę do zakładów może być znaczna, to długoterminowe korzyści finansowe są istotne. Zmniejszone zapotrzebowanie na pracę ręczną, minimalne odpady materiałowe oraz spójna jakość produktu przyczyniają się do zwiększenia efektywności operacyjnej. Możliwość utrzymania precyzyjnej jakości zagięć zmniejsza potrzebę poprawek czy wymiany, co dodatkowo zwiększa oszczędności kosztów.

Wysoka trwałość i niezawodność współczesnych maszyn do zakładania fałd, w połączeniu z dużą wydajnością produkcji, zapewniają doskonyły zwrot z inwestycji dla producentów tekstyliów. Regularna konserwacja i prawidłowa eksploatacja gwarantują kontynuację tych korzyści przez cały okres użytkowania maszyny.

Często zadawane pytania

Jakie konserwacje są wymagane do optymalnej pracy maszyny do fałdowania?

Regularna konserwacja obejmuje czyszczenie noży fałdujących, sprawdzanie układów regulacyjnych, kalibrację sterowania temperaturą oraz smarowanie ruchomych części. Przestrzeganie zalecanych przez producenta harmonogramów konserwacji pomaga zapewnić stałą jakość zakładanych fałd i wydłuża żywotność maszyny.

Jak maszyny do fałdowania radzą sobie z różną grubością tkanin?

Maszyny do fałdowania są wyposażone w regulowane ustawienia ciśnienia oraz specjalne konfiguracje noży, które pozwalają dostosować urządzenie do różnych grubości tkanin. Operatorzy mogą modyfikować ustawienia w celu uzyskania optymalnych rezultatów przy różnych materiałach, zapewniając tym samym stałą jakość fałdowania dla różnych rodzajów tekstyliów.

Czy maszyny do zakładania falbanek mogą tworzyć niestandardowe wzory falbanek?

Nowoczesne maszyny do zakładania falbanek są często wyposażone w programowalne sterowania, które pozwalają na tworzenie niestandardowych wzorów falbanek. Producenci mogą przechowywać wiele konfiguracji wzorów w pamięci maszyny i łatwo między nimi przełączać, umożliwiając różnorodne oferty produktowe przy jednoczesnym zachowaniu spójnej jakości.