Amalan Penyelenggaraan Penting untuk Peralatan Pleit Perindustrian

Mengekalkan mesin pleit windowmesh adalah penting untuk memastikan kualiti pengeluaran yang konsisten dan memperpanjang jangka hayat peralatan. Mesin-mesin canggih ini mewakili pelaburan besar bagi mana-mana kemudahan pengeluaran, menjadikan penyelenggaraan yang betul bukan sahaja cadangan, tetapi keperluan untuk kejayaan operasi. Memahami asas-asas penyelenggaraan mesin pleit windowmesh dapat membantu operator memaksimumkan kecekapan sambil meminimumkan masa hentian yang mahal.

Mesin pelipat mesh tingkap moden direka untuk mengendalikan pengeluaran berjumlah tinggi, tetapi memerlukan perhatian berkala untuk mengekalkan ketepatan dan kebolehpercayaannya. Panduan komprehensif ini akan meneroka prosedur penyelenggaraan penting, teknik penyelesaian masalah, dan amalan terbaik yang akan mengekalkan prestasi jentera anda pada tahap optimum.

Asas Penyelenggaraan Pencegahan

Protokol Pemeriksaan Harian

Memulakan setiap hentian dengan pemeriksaan menyeluruh terhadap mesin pelipat mesh tingkap anda meletakkan asas bagi operasi yang boleh dipercayai. Pengendali perlu memeriksa semua bahagian bergerak bagi tanda-tanda kehausan, memastikan paras pelinciran adalah mencukupi, dan mengesahkan bahawa mekanisme keselamatan berfungsi dengan betul. Beri perhatian khusus kepada pisau pelipat, tali sawat pemacu, dan mekanisme suapan, kerana komponen-komponen ini mengalami tekanan paling tinggi semasa operasi.

Dokumentasi pemeriksaan harian membantu menjejaki corak dan meramal kemungkinan masalah sebelum menjadi isu kritikal. Kekalkan log terperinci mengenai pemerhatian, termasuk bunyi pelik, getaran, atau variasi dari segi kualiti lipatan. Pendekatan proaktif ini membolehkan pasukan penyelenggaraan menangani masalah kecil sebelum ia merebak kepada kerosakan besar.

Pengurusan Sistem Pelinciran

Pelinciran yang betul adalah penting untuk operasi lancar mesin berlipat windowmesh. Tetapkan jadual berkala untuk memeriksa dan mengisi semula pelincir di semua titik yang diperlukan. Gunakan hanya pelincir yang disyorkan oleh pengilang bagi memastikan prestasi optimum dan mencegah kehausan awal komponen.

Buat peta pelinciran terperinci yang mengenal pasti semua titik yang memerlukan perhatian, termasuk kekerapan dan jenis pelincir yang diperlukan. Latih pengendali untuk mengenal pasti tanda-tanda pelinciran yang tidak mencukupi, seperti peningkatan tahap bising atau rintangan pada komponen bergerak. Analisis minyak secara berkala boleh memberikan pandangan bernilai mengenai kesihatan mesin dan membantu mencegah kerosakan mengejut.

Penjagaan Komponen Kritikal

Penyelenggaraan Pisau Pleat

Pisau pleat merupakan jantung kepada mesin pleat mesh tingkap anda, yang memerlukan perhatian khusus untuk mengekalkan pembentukan pleat yang tepat. Pemeriksaan berkala terhadap haus, kerosakan atau salah selari adalah penting. Tetapkan prosedur untuk mengukur kelegaan pisau dan melaraskannya mengikut keperluan bagi mengekalkan kualiti pleat yang konsisten.

Laksanakan jadual putaran untuk pisau pelipat bagi memastikan kehausan yang sekata dan memperpanjang jangka hayat perkhidmatannya. Latih staf penyelenggaraan dalam prosedur pengendalian dan penukaran pisau yang betul untuk mencegah kecederaan dan memastikan pemasangan yang betul. Simpan set-spare pisau untuk mengurangkan masa hentian semasa penukaran berkala.

Penyelenggaraan Sistem Pemacu

Sistem pemacu mesin pelipat windowmesh anda memerlukan pemeriksaan dan penyelenggaraan berkala untuk memastikan operasi yang lancar. Semak ketegangan tali sawat, penyelarian takal, dan prestasi motor mengikut spesifikasi pengilang. Dengar sebarang bunyi yang tidak biasa yang mungkin menunjukkan kehausan bantalan atau salah selari.

Kekalkan rekod terperinci penyelenggaraan sistem pemacu, termasuk penggantian tali sawat dan pelarasan penyelarian. Analisis getaran berkala boleh membantu mengenal pasti masalah yang berpotensi sebelum ia menyebabkan kegagalan sistem. Pertimbangkan pelaksanaan teknologi penyelenggaraan ramalan untuk memantau kesihatan sistem pemacu secara masa nyata.

Strategi Penyelenggaraan Lanjutan

Sistem Pemantauan Prestasi

Mesin pelipat mesh tingkap moden sering dilengkapi dengan sistem pemantauan yang canggih. Gunakan alat ini untuk memantau penunjuk prestasi utama dan mengenal pasti trend yang mungkin menunjukkan masalah yang sedang berkembang. Analisis berkala terhadap data prestasi membantu mengoptimumkan jadual penyelenggaraan dan meramal kegagalan yang berpotensi.

Laburkan dalam latihan untuk kakitangan penyelenggaraan supaya dapat mentafsir data sistem pemantauan dengan berkesan dan mengambil tindakan yang sesuai apabila anjakan dikesan. Pertimbangkan untuk mengemaskini mesin lama dengan sistem pemantauan tambahan bagi meningkatkan kecekapan penyelenggaraan dan mengurangkan hentian kerja yang tidak dijangka.

Prosedur Kalibrasi dan Pelarasan

Kalibrasi berkala pada mesin pelipat mesh tingkap anda memastikan kualiti produk yang konsisten dan prestasi yang optimum. Bangunkan prosedur terperinci untuk melaras parameter penting seperti kedalaman lipatan, jarak antara lipatan, dan ketegangan. Latih pengendali dalam teknik kalibrasi yang betul dan bekalkan mereka dengan alat serta dokumentasi yang diperlukan.

Menyelenggarakan rekod kalibrasi dan menetapkan selang masa pelarasan berkala berdasarkan jumlah pengeluaran dan jenis bahan yang diproses. Kalibrasi berkala tidak sahaja meningkatkan kualiti produk, malah turut membantu mengenal pasti masalah mekanikal yang mungkin timbul sebelum ia menjejaskan pengeluaran.

Penyelesaian Masalah dan Prosedur Kecemasan

Penyelesaian Isu Lazim

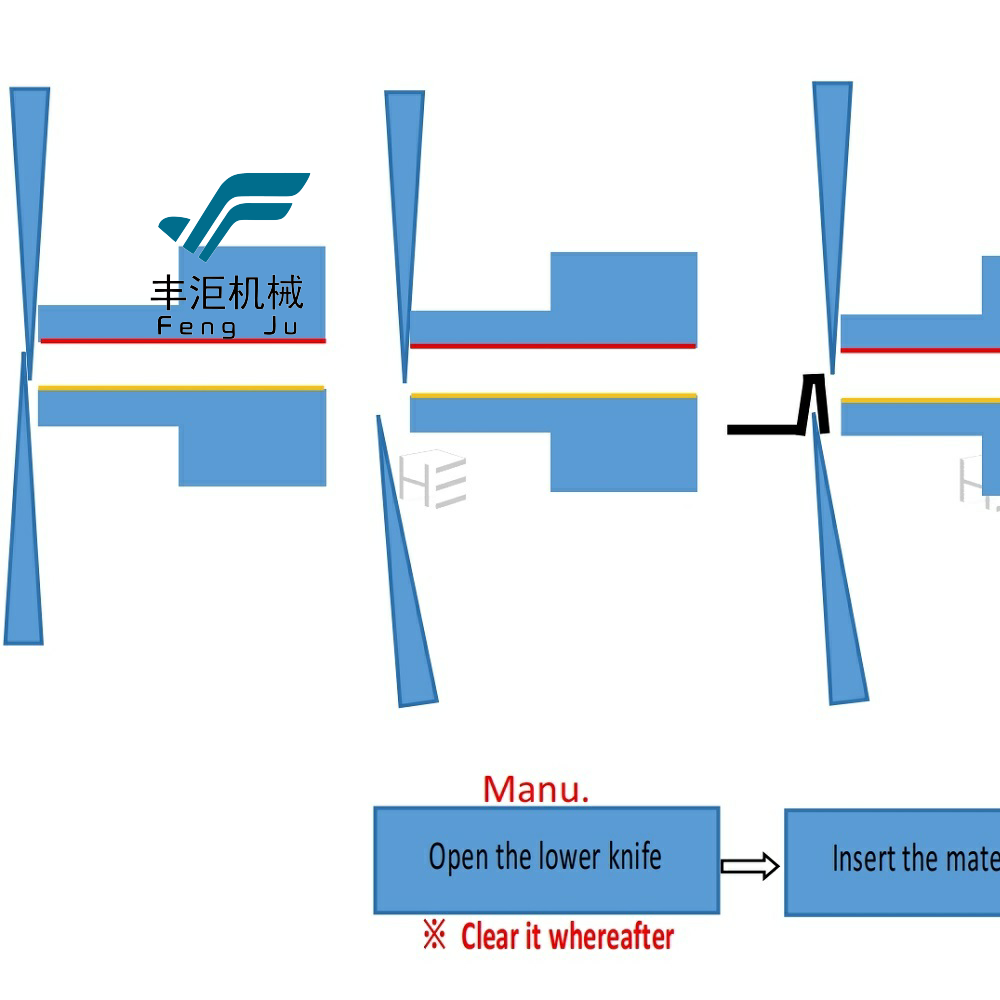

Membangunkan panduan penyelesaian masalah yang lengkap untuk operator bagi mengatasi isu-isu lazim dengan mesin pleit jaring tingkap. Sertakan langkah-langkah terperinci untuk mengenal pasti masalah, punca yang berkemungkinan besar, dan tindakan pembetulan yang sesuai. Latih operator untuk membezakan antara isu yang boleh mereka selesaikan sendiri dan isu yang memerlukan campur tangan pasukan penyelenggaraan.

Cipta pangkalan data bagi masalah lazim dan penyelesaiannya untuk mempercepatkan penyelesaian masalah dan meminimumkan masa hentian. Galakkan operator mendokumentasikan isu-isu baharu dan kaedah penyelesaian yang berjaya bagi terus memperbaiki prosedur penyelesaian masalah.

Protokol Penyelenggaraan Kecemasan

Tetapkan prosedur yang jelas untuk mengendalikan situasi kecemasan yang melibatkan mesin pleit windowmesh anda. Takrifkan kriteria untuk penutupan kecemasan dan tindak balas penyelenggaraan segera. Kekalkan inventori alat ganti penting untuk meminimumkan masa hentian semasa kegagalan yang tidak dijangka.

Latih semua kakitangan yang berkaitan dalam prosedur kecemasan dan jalankan latihan berkala untuk memastikan kesiapsiagaan. Bangunkan hubungan dengan pembekal peralatan dan pakar penyelenggaraan tempatan yang boleh memberikan tindak balas pantas apabila diperlukan.

Soalan Lazim

Seberapa kerap pisau pleit perlu diganti pada mesin pleit windowmesh?

Kekerapan penggantian pisau pleit bergantung kepada pelbagai faktor termasuk isi padu pengeluaran, bahan yang diproses, dan keadaan operasi. Secara amnya, pisau harus diperiksa setiap hari dan diganti apabila terdapat tanda haus yang menjejaskan kualiti pleit, biasanya setiap 3 hingga 6 bulan di bawah operasi normal. Pelaksanaan jadual putaran boleh membantu memanjangkan jangka hayat pisau.

Apakah tanda-tanda yang menunjukkan keperluan penyelenggaraan segera?

Petunjuk utama termasuk bunyi bising atau getaran yang tidak biasa, pembentukan lipatan yang tidak konsisten, peningkatan sisa bahan, kehausan kelihatan pada komponen kritikal, atau perubahan dalam parameter operasi normal. Sebarang perubahan mendadak pada prestasi mesin harus disiasat serta-merta untuk mencegah kerosakan atau kegagalan yang berpotensi.

Bagaimanakah saya boleh mengoptimumkan jadual penyelenggaraan untuk mesin pelipat windowmesh saya?

Optimumkan penyelenggaraan dengan mengekalkan log operasi terperinci, menganalisis data prestasi, dan melaraskan jadual berdasarkan penggunaan sebenar mesin dan corak kehausan. Pertimbangkan pelaksanaan teknologi penyelenggaraan ramalan dan pemantauan keadaan secara berkala untuk meramal keperluan penyelenggaraan dengan lebih baik dan mencegah masa henti yang tidak dijangka.