La selezione dei materiali appropriati per le operazioni di piegatura dei filtri influisce direttamente sulle prestazioni, sulla durata e sull'efficienza dei sistemi di filtrazione nelle applicazioni industriali. La scelta dei materiali per la piegatura determina quanto efficacemente un filtro riesce a trattenere i contaminanti, resiste alle sollecitazioni operative e mantiene l'integrità strutturale durante tutta la sua vita utile. Comprendere le caratteristiche e le applicazioni dei diversi materiali filtranti aiuta i produttori a ottimizzare i propri processi di piegatura e a offrire soluzioni di filtrazione superiori agli utilizzatori finali.

Proprietà e applicazioni dei materiali filtranti sintetici

Caratteristiche del poliestere e del polipropilene

Il materiale filtrante in poliestere dimostra un'eccezionale resistenza chimica e stabilità dimensionale durante le operazioni di piegatura, rendendolo adatto per applicazioni che richiedono una geometria delle pieghe costante. Il materiale mantiene le sue proprietà strutturali su ampie escursioni termiche e resiste al degrado causato da comuni solventi industriali e oli. Le fibre di poliestere creano strutture porose uniformi che garantiscono un'efficienza di filtrazione prevedibile, permettendo al contempo una formazione stretta delle pieghe senza danneggiare il materiale.

Il polipropilene offre una superiore resistenza all'umidità e ottime caratteristiche di piegatura grazie al suo basso punto di fusione e alle proprietà termoplastiche. Questo materiale può essere sigillato termicamente durante le operazioni di piegatura per creare strutture di piega permanenti, eliminando la necessità di adesivi aggiuntivi o dispositivi di fissaggio meccanici. La natura intrinsecamente idrofoba del polipropilene impedisce l'assorbimento dell'acqua, mantenendo costanti le caratteristiche di flusso d'aria e prevenendo la crescita microbica all'interno della struttura del filtro.

Tecnologie filtranti in membrana PTFE

Materiali in membrana PTFE rappresentano un prodotto premium piegatura del filtro materiali che combinano un'eccezionale inerzia chimica con un controllo preciso dei pori e una elevata resistenza alla temperatura. La struttura microporosa del PTFE espanso permette la trattenzione di particelle sub-microniche mantenendo al contempo caratteristiche di bassa caduta di pressione essenziali per sistemi di filtrazione energeticamente efficienti. Durante le operazioni di piegatura, le membrane in PTFE richiedono una manipolazione accurata per evitare allungamenti o strappi che potrebbero compromettere le prestazioni di filtrazione.

Le costruzioni laminate in PTFE incorporano strati di supporto che migliorano la resistenza meccanica durante la piegatura, preservando al contempo le superiori proprietà filtranti della superficie della membrana. Queste strutture composite consentono parametri di piegatura più aggressivi e densità di pieghe più elevate, risultando in una maggiore area superficiale del filtro all'interno di dimensioni compatte dell'alloggiamento. La stabilità chimica del PTFE consente a questi filtri di operare in ambienti aggressivi in cui altri materiali si degraderebbero rapidamente.

Considerazioni sui media in fibra di vetro per la filtrazione industriale

Proprietà e manipolazione della microfibra di vetro

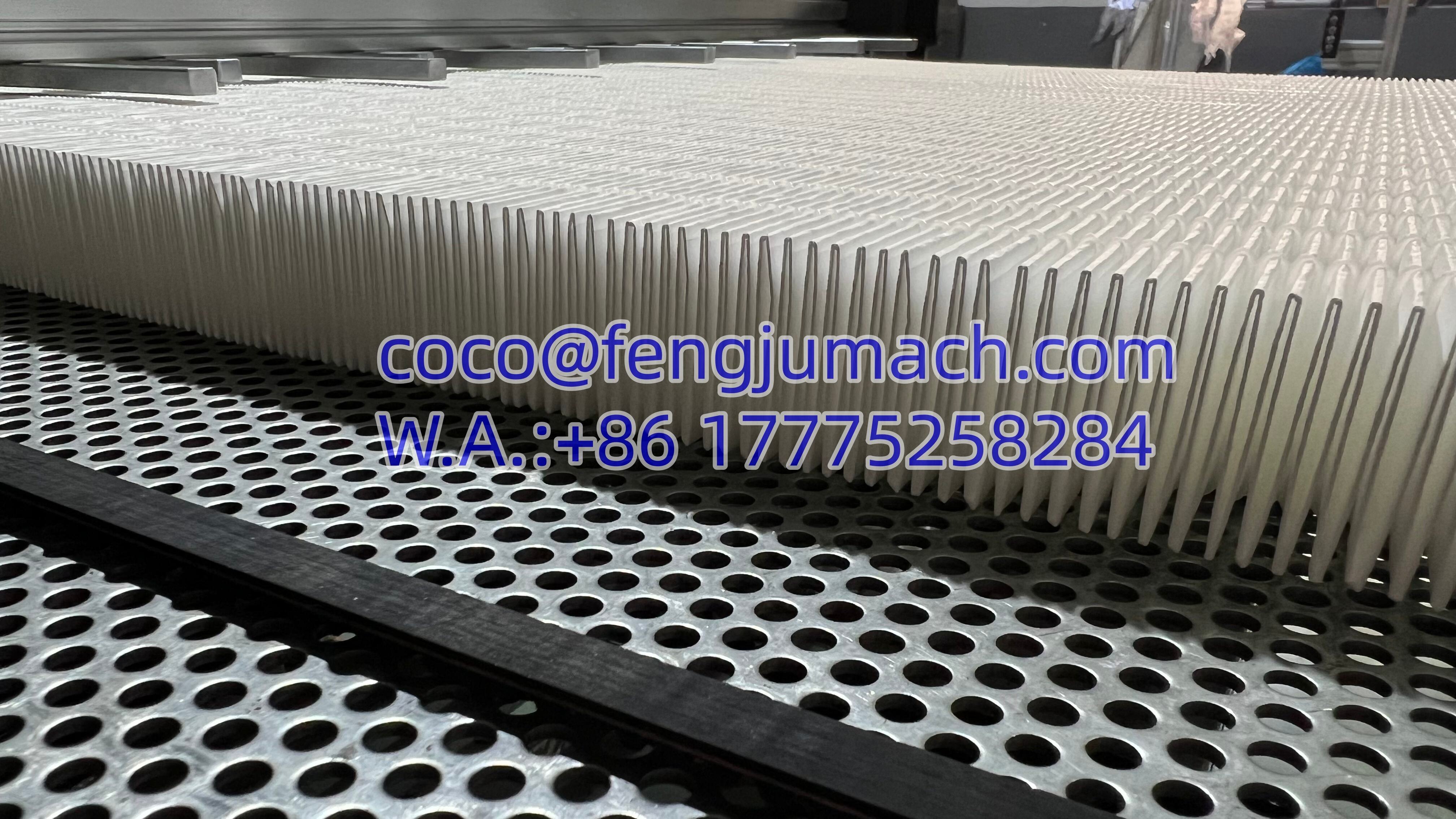

Il materiale in microfibra di vetro offre un'eccezionale efficienza di cattura delle particelle nell'intero intervallo sub-micronico, risultando ideale per applicazioni di filtrazione dell'aria ad alta efficienza. Il ridotto diametro delle fibre crea percorsi tortuosi per il flusso d'aria che permettono ai meccanismi di diffusione, intercettazione e impatto di operare contemporaneamente. Tuttavia, la natura fragile delle fibre di vetro richiede tecniche specializzate di piegatura per prevenire la rottura delle fibre e mantenere l'integrità del materiale durante tutto il processo produttivo.

Le costruzioni in fibra di vetro legate con resina incorporano leganti termoindurenti che si polimerizzano durante il processo produttivo, creando reti di fibre stabili e resistenti allo stress meccanico. Questi materiali possono sopportare le forze di compressione generate durante le operazioni di piegatura mantenendo al contempo la loro struttura tridimensionale. Il sistema di legante conferisce anche proprietà di resistenza a umido, prevenendo il degrado del materiale in ambienti ad alta umidità o nelle applicazioni che implicano il trattenimento di aerosol liquidi.

Tecnologie per separatori e distanziatori

I filtri in fibra di vetro piegati richiedono spesso separatori per mantenere un'ordinata distanza tra le pieghe e impedire il contatto del materiale filtrante in condizioni di pressione differenziale. I separatori in alluminio offrono resistenza alla corrosione e stabilità strutturale aggiungendo un peso minimo al filtro finito. La progettazione del separatore deve consentire l'espansione e la contrazione del materiale in fibra di vetro, evitando il collasso o il ponteggiamento delle pieghe, che potrebbe ridurre la superficie effettiva di filtrazione.

I sistemi adesivi a fusione creano legami permanenti tra separatori e materiali filtranti senza introdurre composti organici volatili che potrebbero contaminare processi sensibili. Questi adesivi mantengono la loro resistenza all'adesione nell'intervallo di temperatura operativa del filtro, rimanendo sufficientemente flessibili da accomodare i movimenti del materiale durante i cicli di pressione. Una corretta selezione dell'adesivo garantisce un'adesione duratura dei separatori senza compromettere la compatibilità chimica dell'intero insieme filtrante.

Tecniche di Costruzione dei Filtri Pieghettati e Ottimizzazione dei Materiali

Geometria delle Pieghette e Gestione dello Stress del Materiale

L'ottimizzazione della geometria delle pieghe richiede un'attenta considerazione dello spessore del materiale filtrante, della flessibilità e della resistenza a trazione per ottenere la massima superficie senza superare i limiti di sollecitazione del materiale. Angoli di piega troppo accentuati creano concentrazioni di stress che possono portare a un prematuro cedimento del materiale filtrante, in particolare nei materiali fragili come la fibra di vetro. Le tecniche di piegatura con raggio arrotondato distribuiscono lo stress in modo più uniforme sulla superficie del materiale mantenendo al contempo un'elevata densità di impacchettamento all'interno della struttura del filtro.

I metodi di piegatura progressiva formano gradualmente ogni piega per minimizzare l'applicazione improvvisa di sollecitazioni che potrebbero danneggiare le strutture delicate del materiale filtrante. Questo approccio è particolarmente importante quando si lavora con materiali compositi che combinano diversi tipi di fibre o includono strati membranosi con proprietà meccaniche distinte. L'equipaggiamento per la piegatura controllato da computer può regolare le pressioni e le velocità di formatura in base a dati in tempo reale provenienti da sensori di tensione del materiale.

Sistemi Adesivi e Tecnologie di Tenuta

Gli adesivi strutturali utilizzati nella costruzione di filtri piegati devono garantire legami resistenti mantenendo al contempo la flessibilità nell'intero intervallo di temperatura operativa del filtro. I sistemi a base di poliuretano offrono un'eccellente adesione alla maggior parte dei materiali per piegature dei filtri, rimanendo sufficientemente flessibili da sopportare i cicli termici senza creparsi. Questi adesivi induriscono formando sigilli permanenti che impediscono il passaggio laterale attorno ai bordi del filtro, resistendo al contempo al degrado causato dall'esposizione ai contaminanti filtrati.

I sistemi di sigillatura a fusione rapida consentono una produzione veloce di filtri piegati eliminando i tempi di indurimento richiesti dagli adesivi liquidi. Questi materiali termoplastici si attivano a temperature controllate per creare legami istantanei tra gli strati del mezzo filtrante e i componenti della struttura. La scelta della formulazione dell'adesivo a fusione dipende dalla compatibilità con specifici materiali filtranti e dai requisiti di temperatura operativa dell'applicazione finale.

Prove di prestazione e garanzia della qualità per materiali piegati

Valutazione dell'Integrità Meccanica

Protocolli di prova completi valutano le prestazioni meccaniche degli elementi filtranti piegati in condizioni operative simulate, incluse variazioni di pressione, vibrazioni ed escursioni termiche estreme. La prova di resistenza alla rottura determina la pressione differenziale massima che il materiale filtrante piegato può sopportare prima del cedimento strutturale. Queste informazioni aiutano a definire i parametri operativi sicuri e a prevenire guasti catastrofici del filtro che potrebbero danneggiare apparecchiature a valle.

La prova di fatica sottopone i filtri piegati a cicli ripetuti di pressione che simulano condizioni operative a lungo termine nei sistemi di ventilazione industriale. Il numero di cicli al guasto fornisce dati preziosi per prevedere la durata del filtro e stabilire gli intervalli di sostituzione. Materiali che dimostrano una superiore resistenza alla fatica riducono i costi di manutenzione e migliorano l'affidabilità del sistema in applicazioni critiche.

Convalida dell'Efficienza di Filtrazione

I test di efficienza standardizzati che utilizzano aerosol monodispersi verificano che gli elementi filtranti piegati soddisfino i criteri prestazionali specificati nell'intervallo dimensionale delle particelle previsto. Questi test valutano quanto efficacemente il processo di piegatura preserva le proprietà intrinseche di filtrazione del materiale di base, tenendo conto di eventuali perdite laterali ai bordi delle pieghe o alle guarnizioni del telaio. Risultati costanti in termini di efficienza indicano una corretta selezione dei materiali e un adeguato controllo di produzione.

Le misurazioni della caduta di pressione quantificano il consumo energetico necessario per far funzionare i filtri piegati a portate d'aria specificate, consentendo ai progettisti del sistema di ottimizzare la dimensione dei ventilatori e i costi energetici. Cadute di pressione più basse derivano da una geometria delle pieghe appropriata, che massimizza l'area di filtrazione efficace riducendo al minimo i flussi turbolenti. La relazione tra efficienza e caduta di pressione aiuta a determinare i materiali di piegatura dei filtri più economicamente vantaggiosi per applicazioni specifiche.

Domande Frequenti

Quali fattori determinano la profondità ottimale delle pieghe per diversi materiali filtranti

La profondità ottimale delle pieghe dipende dalla rigidità del materiale, dallo spessore e dal campo di pressione differenziale previsto. Materiali più rigidi come la fibra di vetro possono sostenere pieghe più profonde senza collassare, mentre i materiali sintetici flessibili potrebbero richiedere pieghe più superficiali per mantenere la stabilità. Il rapporto tra profondità delle pieghe e superficie effettiva di filtrazione deve essere bilanciato rispetto all'aumento della caduta di pressione che si verifica con configurazioni a pieghe più profonde.

In che modo le variazioni di temperatura influiscono sulle prestazioni del materiale filtrante pieghettato

Le variazioni di temperatura possono causare cambiamenti dimensionali nei materiali delle pieghe del filtro, che influiscono sullo spaziamento delle pieghe e sulla tensione del materiale. I materiali sintetici tendono ad espandersi più dei materiali in fibra di vetro, creando potenzialmente concentrazioni di stress alle punte delle pieghe durante i cicli di riscaldamento. Materiali con elevata stabilità termica mantengono prestazioni costanti su un intervallo operativo più ampio e riducono il rischio di guasti prematuri in applicazioni con temperature variabili.

Quali misure di controllo qualità garantiscono risultati di piegatura costanti

Un efficace controllo qualità include il monitoraggio dell'uniformità dello spaziamento delle pieghe, la verifica della resistenza del collegamento adesivo e l'esecuzione di test sulla caduta di pressione sui gruppi finiti. Il controllo statistico del processo traccia parametri chiave come la variazione dell'altezza delle pieghe e identifica tendenze che potrebbero indicare usura delle attrezzature o incongruenze del materiale. La regolare calibrazione delle macchine per la piegatura assicura una geometria delle pieghe ripetibile e previene il graduale degrado delle specifiche di prestazione del filtro.

Quali materiali per piegature dei filtri offrono la migliore resistenza chimica

I materiali in PTFE e fluoropolimeri offrono un'elevata resistenza chimica in una vasta gamma di ambienti aggressivi, inclusi acidi forti, basi e solventi organici. Il materiale in fibra di vetro offre una buona stabilità chimica ma potrebbe richiedere rivestimenti protettivi in applicazioni altamente corrosive. Materiali sintetici come polipropilene e poliestere dimostrano un'ottima resistenza a molti prodotti chimici, ma possono degradarsi quando esposti ad agenti ossidanti forti o ad alte temperature combinate con sostanze chimiche aggressive.

Indice

- Proprietà e applicazioni dei materiali filtranti sintetici

- Considerazioni sui media in fibra di vetro per la filtrazione industriale

- Tecniche di Costruzione dei Filtri Pieghettati e Ottimizzazione dei Materiali

- Prove di prestazione e garanzia della qualità per materiali piegati

-

Domande Frequenti

- Quali fattori determinano la profondità ottimale delle pieghe per diversi materiali filtranti

- In che modo le variazioni di temperatura influiscono sulle prestazioni del materiale filtrante pieghettato

- Quali misure di controllo qualità garantiscono risultati di piegatura costanti

- Quali materiali per piegature dei filtri offrono la migliore resistenza chimica