Le choix des matériaux appropriés pour les opérations de plissage de filtres a un impact direct sur les performances, la durabilité et l'efficacité des systèmes de filtration dans les applications industrielles. Le choix des matériaux de plissage détermine dans quelle mesure un filtre peut capturer les contaminants, résister aux contraintes opérationnelles et maintenir son intégrité structurelle tout au long de sa durée de service. La compréhension des caractéristiques et des applications des différents médias filtrants permet aux fabricants d'optimiser leurs processus de plissage et d'offrir aux utilisateurs finaux des solutions de filtration supérieures.

Propriétés et applications des médias filtrants synthétiques

Caractéristiques du polyester et du polypropylène

Le média filtrant en polyester démontre une excellente résistance chimique et une stabilité dimensionnelle lors des opérations de plissage, ce qui le rend adapté aux applications nécessitant une géométrie de plis constante. Le matériau conserve ses propriétés structurales sur de larges gammes de températures et résiste à la dégradation causée par les solvants et huiles industriels courants. Les fibres de polyester créent des structures de pores uniformes qui offrent une efficacité de filtration prévisible tout en permettant une formation serrée des plis sans endommager le média.

Le polypropylène offre une excellente résistance à l'humidité et de bonnes caractéristiques de plissage grâce à son bas point de fusion et à ses propriétés thermoplastiques. Ce matériau peut être scellé à chaud pendant les opérations de plissage afin de créer des structures de plis permanentes, éliminant ainsi le besoin d'adhésifs supplémentaires ou de fixations mécaniques. La nature hydrophobe inhérente du polypropylène empêche l'absorption d'eau, ce qui maintient des caractéristiques constantes de débit d'air et prévient la croissance microbienne au sein de la structure du filtre.

Technologies de filtration PTFE et à membrane

Les matériaux membranaires en PTFE représentent un segment haut de gamme pliage de filtre des matériaux combinant une inertie chimique exceptionnelle à un contrôle précis des pores et une excellente résistance à la chaleur. La structure microporeuse du PTFE expansé permet la rétention de particules submicroniques tout en conservant des caractéristiques de faible chute de pression, essentielles pour des systèmes de filtration économes en énergie. Lors des opérations de plissage, les membranes en PTFE nécessitent une manipulation soigneuse afin d'éviter tout étirement ou déchirure pouvant compromettre la performance de filtration.

Les constructions en PTFE laminé intègrent des couches de support qui renforcent la résistance mécanique durant le plissage, tout en préservant les propriétés de filtration supérieures de la surface de la membrane. Ces structures composites permettent des paramètres de plissage plus agressifs et des densités de plis plus élevées, ce qui augmente la surface de filtration dans des boîtiers compacts. La stabilité chimique du PTFE permet à ces filtres de fonctionner dans des environnements sévères où d'autres matériaux se dégraderaient rapidement.

Considérations relatives aux médias en fibre de verre pour la filtration industrielle

Propriétés et manipulation de la microfibre de verre

Le média en microfibre de verre offre une efficacité exceptionnelle de capture des particules sur toute la gamme des submicroniques, ce qui le rend idéal pour les applications de filtration d'air à haute efficacité. Le faible diamètre des fibres crée des chemins d'écoulement tortueux qui permettent aux mécanismes de diffusion, d'interception et d'impact de fonctionner simultanément. Toutefois, la nature fragile des fibres de verre exige des techniques de plissage spécialisées afin d'éviter la rupture des fibres et de préserver l'intégrité du média tout au long du processus de fabrication.

Les constructions en fibres de verre liées par résine intègrent des liants thermodurcissables qui polymérisent pendant la fabrication pour créer des réseaux de fibres stables, résistants aux contraintes mécaniques. Ces matériaux peuvent supporter les forces de compression rencontrées lors des opérations de plissage tout en conservant leur structure tridimensionnelle. Le système de liant confère également une résistance à l'humidité qui empêche la dégradation du média dans des environnements à forte humidité ou dans des applications impliquant la capture d'aérosols liquides.

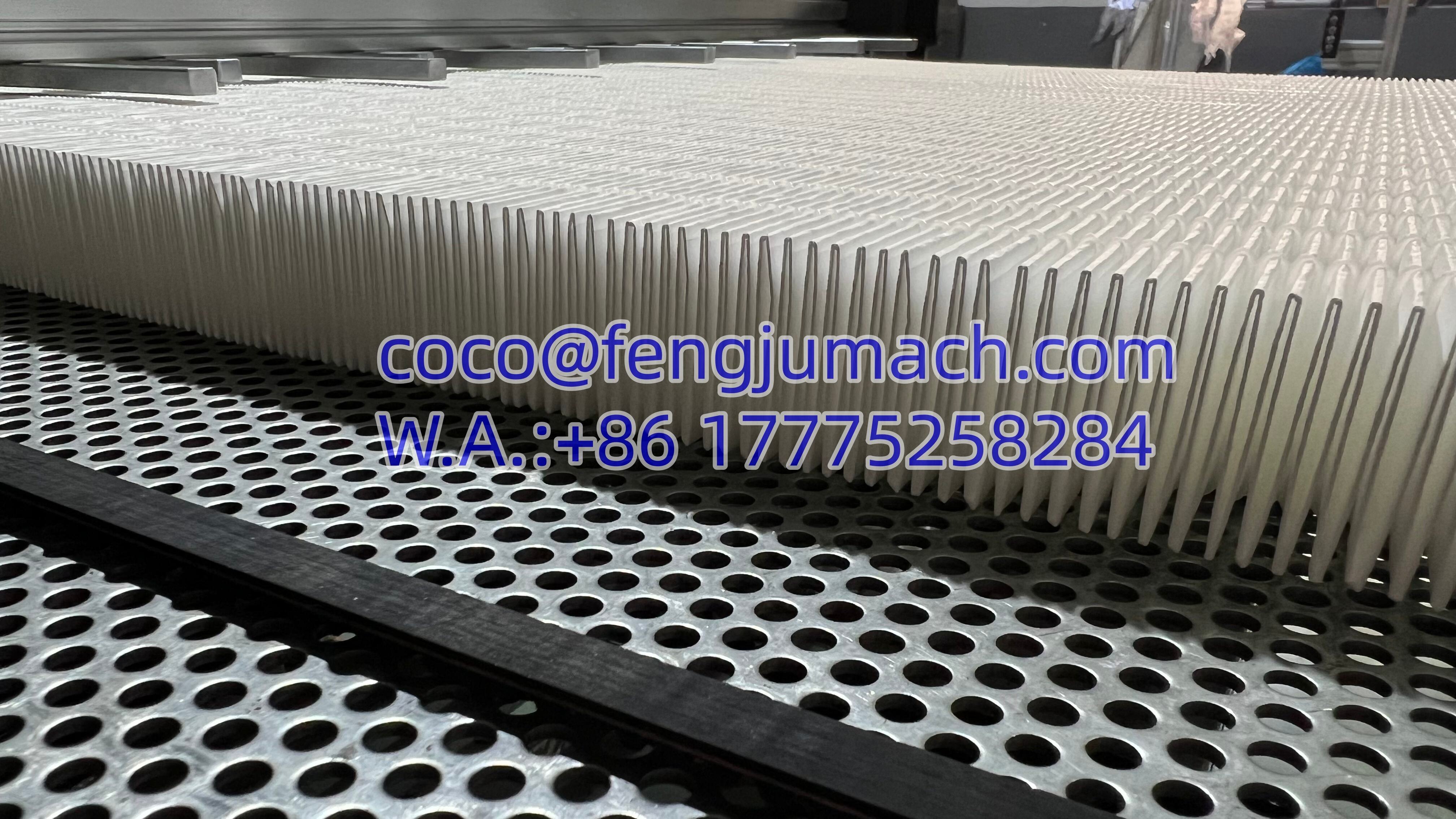

Séparateurs et technologies d'espacement

Les filtres plissés en fibre de verre nécessitent souvent des séparateurs afin de maintenir un espacement uniforme des plis et d'éviter le contact entre les médias sous des conditions de pression différentielle. Les séparateurs en aluminium offrent une résistance à la corrosion et une stabilité structurelle tout en ajoutant un poids minimal au filtre fini. La conception du séparateur doit permettre les dilatations et contractions du média en fibre de verre tout en évitant l'affaissement ou le pontage des plis, ce qui pourrait réduire la surface de filtration effective.

Les systèmes d'adhésifs thermofusibles créent des liaisons permanentes entre les séparateurs et les médias filtrants sans introduire de composés organiques volatils pouvant contaminer des procédés sensibles. Ces adhésifs conservent leur résistance à l'adhérence dans la plage de température de fonctionnement du filtre tout en restant suffisamment flexibles pour s'adapter aux mouvements du média lors des cycles de pression. Un choix approprié de l'adhésif garantit une adhérence durable des séparateurs sans compromettre la compatibilité chimique de l'ensemble du filtre.

Techniques de construction des filtres plissés et optimisation des matériaux

Géométrie des plis et gestion des contraintes du média

L'optimisation de la géométrie des plis exige une attention particulière quant à l'épaisseur du média, à sa flexibilité et à sa résistance à la traction afin d'obtenir une surface maximale sans dépasser les limites de contrainte du matériau. Des angles de pli trop aigus créent des concentrations de contraintes pouvant entraîner une défaillance prématurée du média, particulièrement dans les matériaux fragiles comme la fibre de verre. Les techniques de plissage arrondi répartissent plus uniformément les contraintes sur la surface du média tout en maintenant une densité d'emballage efficace dans le cadre du filtre.

Les méthodes de plissage progressif forment chaque pli graduellement afin de minimiser les applications soudaines de contraintes qui pourraient endommager les structures délicates des médias filtrants. Cette approche est particulièrement importante lorsqu'on travaille avec des matériaux composites combinant différents types de fibres ou incluant des couches membranaires aux propriétés mécaniques distinctes. Des équipements de plissage contrôlés par ordinateur peuvent ajuster les pressions et vitesses de formage en fonction de retours en temps réel provenant de capteurs de tension du média.

Systèmes d'adhésifs et technologies d'étanchéité

Les adhésifs structuraux utilisés dans la construction des filtres plissés doivent offrir des liaisons solides tout en conservant leur flexibilité sur toute la plage de température de fonctionnement du filtre. Les systèmes à base de polyuréthane assurent une excellente adhérence sur la plupart des matériaux de plissage de filtres, tout en restant suffisamment flexibles pour supporter les cycles thermiques sans fissuration. Ces adhésifs durcissent pour former des joints permanents qui empêchent le contournement autour des bords du filtre, tout en résistant à la dégradation due à l'exposition aux contaminants filtrés.

Les systèmes de scellement par colle chaude permettent une production rapide de filtres plissés en éliminant le temps de durcissement requis par les adhésifs liquides. Ces matériaux thermoplastiques s'activent à des températures contrôlées pour créer instantanément des liaisons entre les couches du média et les composants du cadre. Le choix de la chimie de la colle chaude dépend de la compatibilité avec le média filtrant spécifique et des exigences de température de fonctionnement de l'application finale.

Essais de performance et assurance qualité pour les matériaux plissés

Évaluation de l'intégrité mécanique

Des protocoles d'essai complets évaluent les performances mécaniques des ensembles filtrants plissés dans des conditions de fonctionnement simulées, incluant des cycles de pression, des vibrations et des températures extrêmes. L'essai de résistance à la rupture détermine la pression différentielle maximale que le média plissé peut supporter avant une défaillance structurelle. Ces informations permettent d'établir des paramètres de fonctionnement sécuritaires et d'éviter une défaillance catastrophique du filtre pouvant endommager les équipements en aval.

L'essai de fatigue soumet les filtres plissés à des cycles répétés de pression simulant des conditions de fonctionnement à long terme dans les systèmes de ventilation industrielle. Le nombre de cycles jusqu'à la défaillance fournit des données précieuses pour prédire la durée de vie du filtre et établir les intervalles de remplacement. Les matériaux présentant une excellente résistance à la fatigue réduisent les coûts de maintenance et améliorent la fiabilité du système dans les applications critiques.

Validation de l'efficacité de filtration

Les essais normalisés d'efficacité à l'aide d'aérosols monodisperses permettent de vérifier que les ensembles filtrants plissés répondent aux critères de performance spécifiés sur la plage de taille des particules prévue. Ces essais évaluent dans quelle mesure le procédé de plissage préserve les propriétés intrinsèques de filtration du matériau de base, tout en tenant compte des fuites éventuelles au niveau des bords des plis ou des joints du cadre. Des résultats d'efficacité constants indiquent un choix approprié des matériaux et un contrôle adéquat de la fabrication.

Les mesures de perte de charge quantifient la consommation d'énergie nécessaire pour faire fonctionner les filtres plissés à des débits d'air spécifiés, permettant aux concepteurs de systèmes d'optimiser la dimensionnement des ventilateurs et les coûts énergétiques. Les pertes de charge plus faibles résultent d'une géométrie de pliage adéquate qui maximise la surface de filtration effective tout en minimisant les régimes d'écoulement turbulents. La relation entre l'efficacité et la perte de charge aide à déterminer les matériaux de plissage les plus rentables pour des applications spécifiques.

FAQ

Quels facteurs déterminent la profondeur optimale des plis pour différents matériaux filtrants

La profondeur optimale des plis dépend de la rigidité et de l'épaisseur du média, ainsi que de la plage de pression différentielle prévue. Les matériaux plus rigides, comme la fibre de verre, peuvent supporter des plis plus profonds sans s'effondrer, tandis que les médias synthétiques flexibles peuvent nécessiter des plis plus peu profonds afin de maintenir la stabilité. La relation entre la profondeur des plis et la surface de filtration effective doit être équilibrée par rapport à l'augmentation de la perte de charge qui se produit avec des configurations de plissage plus profondes.

Comment les variations de température affectent-elles la performance des matériaux filtrants plissés

Les variations de température peuvent provoquer des changements dimensionnels dans les matériaux plissés des filtres, ce qui affecte l'espacement des plis et la tension du média. Les matériaux synthétiques se dilatent généralement plus que les médias en fibre de verre, pouvant créer des concentrations de contraintes au niveau des pointes des plis pendant les cycles de chauffage. Les matériaux présentant une grande stabilité thermique conservent des performances constantes sur des plages de fonctionnement plus larges et réduisent le risque de défaillance prématurée dans les applications à température variable.

Quelles mesures de contrôle qualité garantissent des résultats de plissage constants ?

Un contrôle qualité efficace comprend la surveillance de l'uniformité de l'espacement des plis, la vérification de la résistance de l'adhésif et la réalisation d'essais de perte de charge sur les ensembles terminés. La maîtrise statistique des processus permet de suivre des paramètres clés tels que la variation de la hauteur des plis et d'identifier les tendances pouvant indiquer une usure de l'équipement ou des irrégularités dans les matériaux. Un étalonnage régulier des machines à plisser assure une géométrie de pliage reproductible et empêche la dégradation progressive des spécifications de performance du filtre.

Quels matériaux de plissage des filtres offrent la meilleure résistance chimique

Les matériaux en PTFE et en fluoropolymère offrent une résistance chimique exceptionnelle dans la gamme la plus étendue d'environnements agressifs, y compris les acides forts, les bases et les solvants organiques. Le média en fibre de verre offre une bonne stabilité chimique, mais peut nécessiter des revêtements protecteurs dans des applications fortement corrosives. Les matériaux synthétiques comme le polypropylène et le polyester présentent une excellente résistance à de nombreux produits chimiques, mais peuvent se dégrader lorsqu'ils sont exposés à des agents oxydants puissants ou à des températures élevées combinées à des produits chimiques agressifs.

Table des Matières

- Propriétés et applications des médias filtrants synthétiques

- Considérations relatives aux médias en fibre de verre pour la filtration industrielle

- Techniques de construction des filtres plissés et optimisation des matériaux

- Essais de performance et assurance qualité pour les matériaux plissés

-

FAQ

- Quels facteurs déterminent la profondeur optimale des plis pour différents matériaux filtrants

- Comment les variations de température affectent-elles la performance des matériaux filtrants plissés

- Quelles mesures de contrôle qualité garantissent des résultats de plissage constants ?

- Quels matériaux de plissage des filtres offrent la meilleure résistance chimique