تحول در تولید صنعتی با فناوری پیشرفته چیندهی

در محیط تولید پرسرعت امروزی، کارایی و دقت در موفقیت بسیار حیاتی هستند. دستگاه چیندهنده به عنوان یک ستون فقرات تولید صنعتی مدرن، روش تولیدکنندگان را در خم کردن مواد و پردازش آنها به صورت گسترده تغییر داده است. با تکامل seguنده صنایع و تقاضای نرخهای تولید بالاتر، این دستگاههای پیشرفته به ابزاری ضروری برای شرکتهایی که میخواهند در بازارهای خود لبه رقابتی حفظ کنند، تبدیل شدهاند.

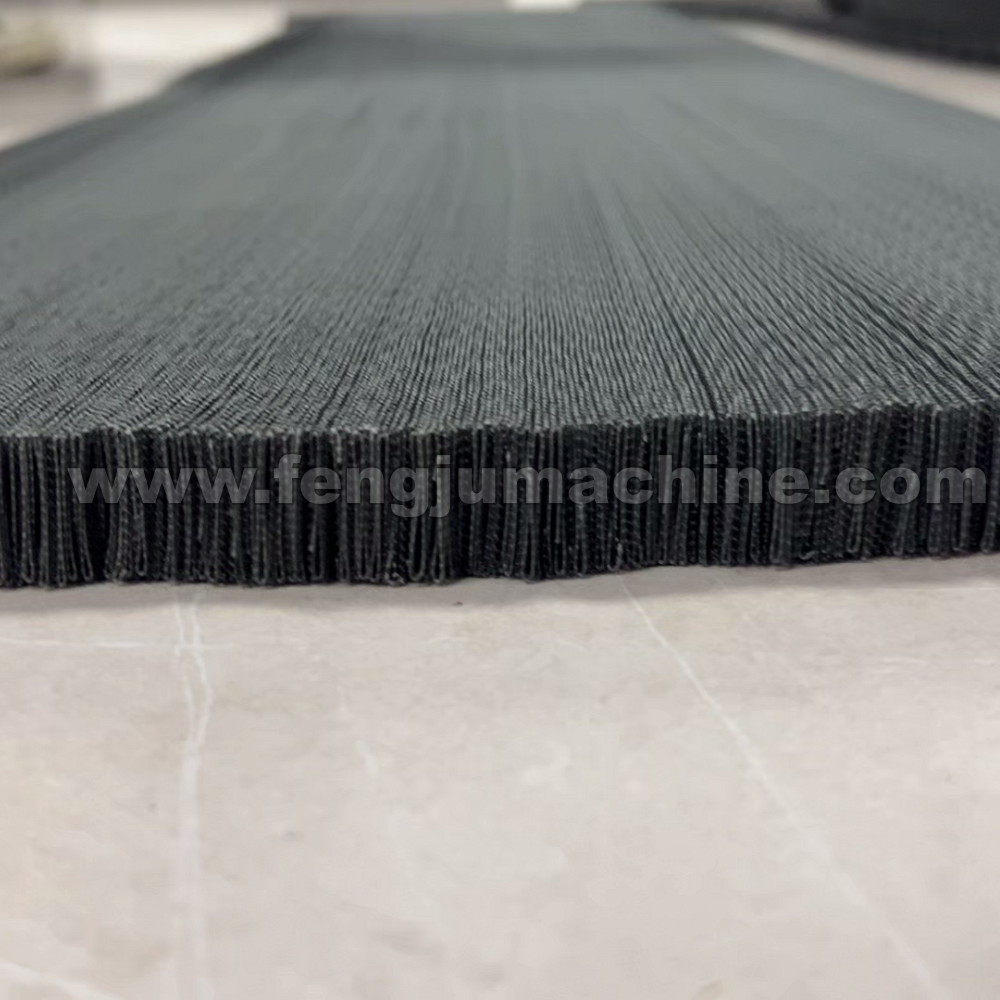

ادغام دستگاههای چیندهنده در فرآیندهای تولیدی، انتقال قابل توجهی از روشهای دستی سنتی چیندهی را رقم زده است. این سیستمهای اتوماتیک فقط ظرفیت تولید را افزایش نمیدهند، بلکه کیفیت یکنواخت را در حجمهای بزرگ مواد تضمین میکنند. از تولید فیلتر تا تولید نساجی، دستگاههای چیندهنده ارزش خود را در کاربردهای صنعتی متعدد ثابت کردهاند و دقت و قابلیت اطمینانی فراهم کردهاند که فرآیندهای دستی نمیتوانند برابری کنند.

مزایای اصلی سیستمهای چیندهی اتوماتیک

افزایش کارایی و خروجی تولید

در مورد تولید انبوه، دستگاه چیندهی قابلیتهای برجستهای در حداکثر کردن کارایی تولید ارائه میدهد. این سیستمها قادر به کارکرد مداوم در طول دورههای طولانی هستند و الگوهای چینخورده و سرعتهایی را حفظ میکنند که دستیابی به آنها به صورت دستی غیرممکن است. یک دستگاه چیندهی منفرد اغلب میتواند کار چندین اپراتور را جایگزین کند و صدها یا حتی هزاران فوت طولانی از مواد را در ساعت پردازش کند.

ماهیت خودکار این دستگاهها زمان توقف را به حداقل میرساند و نیاز به تنظیمات مکرر را کاهش میدهد. دستگاههای چیندهی مدرن با کنترلهای پیشرفتهای تجهیز شدهاند که امکان تنظیمات سریع پارامترها را فراهم میکنند و انتقال بدون وقفه بین الگوهای چینخورده مختلف یا انواع مواد را ممکن میسازند. این انعطافپذیری تضمین میکند که تولیدکنندگان بتوانند سطح بالایی از بهرهوری را حفظ کنند و در عین حال با الزامات متفاوت تولید تطبیق دهند.

ثبات کیفیت و کنترل دقت

یکی از مهمترین مزایای استفاده از دستگاه چیندهی در تولید با حجم بالا، یکنواختی بیهمتا در کیفیت محصول است. این دستگاهها از مکانیسمهای پیشرفتهای استفاده میکنند که هر چین را با مشخصات دقیق فرم میدهند و عمق، فاصله و زاویه یکنواختی را در طول کل تولید حفظ میکنند. این سطح از دقت برای صنایعی که یکنواختی چینها مستقیماً بر عملکرد محصول تأثیر میگذارد، مانند تولید فیلتر یا پارچههای تکنیکی، بسیار حیاتی است.

سیستمهای کنترل پیشرفته در دستگاههای چیندهی امروزی به اپراتورها این امکان را میدهند که انواع پارامترها را با دقت بسیار تنظیم کنند. از عمق و فاصله چین تا تنش متریال و نرخ تغذیه، هر جزء از فرآیند چیندهی قابل کنترل و نظارت دقیق است. این سطح از کنترل تنها کیفیت محصول را تضمین نمیکند، بلکه به حفظ انطباق با استانداردها و مشخصات صنعتی نیز کمک میکند.

مدیریت مواد و انعطافپذیری

محدوده گستردهای از مواد سازگار

دستگاههای چیندهی مدرن برای کار با انواع متنوعی از مواد طراحی شدهاند که این امر آنها را به داراییهای ارزشمندی در بخشهای مختلف تولید تبدیل کرده است. از پارچههای سبک تا مواد فیلتر سنگین، این دستگاهها قادر به پردازش مواد با ضخامت، بافت و ترکیب متفاوت هستند. این انعطافپذیری به تولیدکنندگان این امکان را میدهد که بدون سرمایهگذاری در تجهیزات متعدد تخصصی، گونههای مختلفی از محصولات خود را گسترش دهند.

قابلیت کار با مواد مختلف شامل هم مواد سنتی و هم مواد پیشرفته است که شامل پارچههای مصنوعی، الیاف طبیعی، مواد غیربافتی و پارچههای تخصصی و فنی میشود. دستگاههای چیندهی پیشرفته دارای کنترلهای قابل تنظیم برای تنش و سیستمهای دستگیری مواد هستند که شرایط بهینه پردازش را برای هر نوع ماده خاص فراهم میکنند.

قابلیتهای تخصصی برای تیمار مواد

در فراتر از عملکردهای اصلی پارچهکردن، ماشینهای پارچهکننده مدرن اغلب دارای ویژگیهای اضافی برای پردازش مواد خاص هستند. این ویژگیها ممکن است شامل قابلیتهای گرمادهی برای مواد ترموپلاستیک، سیستمهای اعمال پوشش یا گزینههای تیمار سطحی باشند. این عملکردهای یکپارچه به تولیدکنندگان کمک میکنند تا چندین مرحله از فرآیندها را در یک عملیات ترکیب کنند و به این ترتیب کارایی تولید را افزایش دهند.

کنترل دقیق بر روی نحوه کار با مواد همچنین به جلوگیری از مشکلات رایجی مانند تغییر شکل مواد، کشش ناهموار یا آسیب دیدن آنها در حین پردازش کمک میکند. این موضوع به ویژه در کار با مواد ظریف یا گرانقیمت اهمیت دارد که کاهش ضایعات برای حفظ بهرهوری هزینهای ضروری است.

![WeChat_2024080109093[20241031-214305].png](https://shopcdnpro.grainajz.com/category/362408/1966/dbf7f8922a9de887d5964741799f4510/WeChat_2024080109093%5B20241031-214305%5D.png)

تأثیر اقتصادی و بازده سرمایهگذاری

کاهش هزینههای کار و بهرهوری بیشتر

استفاده از ماشین پلیتزنی در عملیات تولید با حجم بالا میتواند منجر به صرفهجویی قابلتوجه در هزینههای کارگری شود. این سیستمهای خودکار بهطور چشمگیری نیاز به دخالت دستی را کاهش میدهند و این امکان را به تولیدکنندگان میدهند تا تخصیص نیروی کار خود را بهینه کنند. اگرچه سرمایهگذاری اولیه در ماشین پلیتزنی ممکن است قابلتوجه باشد، اما مزایای هزینهای بلندمدت اغلب این هزینه را توجیه میکند.

افزایش سرعت تولید و کاهش نرخ خطاها به بهبود کارایی عملیاتی کمک میکند و منجر به استفاده بهتر از منابع و حاشیه سود بالاتری میشود. علاوهبراین، کیفیت یکنواخت محصولات تولیدی باعث کاهش ضایعات مواد و نیاز به بازکاری میشود و این امر مزایای اقتصادی سیستمهای پلیتزنی خودکار را بیشتر افزایش میدهد.

مزایای هزینهای بلندمدت و قابلیت مقیاسپذیری

دوام و قابلیت اطمینان بالای ماشینهای چیندهی مدرن، به ارائه ارزش بسیار خوبی در بلندمدت کمک میکند. در صورت نگهداری مناسب، این ماشینها میتوانند به مدت چندین سال بهصورت کارآمد کار کنند و بازگشت منظم سرمایه اولیه را فراهم کنند. امکان تنظیم سریع پارامترهای تولید همچنین به تولیدکنندگان این اجازه را میدهد تا ظرفیت تولید خود را بر اساس تقاضای بازار افزایش یا کاهش دهند، بدون اینکه نیاز به سرمایهگذاری قابلتوجهی داشته باشند.

علاوه بر این، نیازهای کمتر نگهداری و عمر بیشتر تجهیزات نسبت به ابزارهای دستی، منجر به کاهش هزینههای عملیاتی میشود. ترکیبی از دوام، انعطافپذیری و کارایی، ماشینهای چیندهی را به یک سرمایهگذاری جذاب برای تولیدکنندگان تبدیل میکند که به دنبال بهینهسازی استراتژیهای تولید بلندمدت خود هستند.

سوالات متداول

ماشینهای چیندهی چه نیازمندیهای نگهداری دارند؟

ماشینهای چیندهی نیازمند نگهداری منظم هستند که شامل تمیز کردن، روانکاری قطعات متحرک و بازرسی دورهای از اجزای اصلی میشود. رعایت برنامههای نگهداری توصیهشده توسط سازنده و آموزش مناسب اپراتورها میتواند بهطور قابلتوجهی عمر ماشین را افزایش داده و عملکرد بهینه آن را حفظ کند.

ماشینهای چیندهی چگونه با ضخامتهای مختلف مواد کار میکنند؟

ماشینهای چیندهی مدرن دارای تنظیمات قابلتنظیم برای ضخامت متریال، کنترل کشش و عمق چین هستند. این پارامترها را میتوان دقیقکردن تا با انواع مشخصات مواد سازگار شده و در عین حال کیفیت یکنواخت چین و سرعت تولید را حفظ کند.

چه حجم تولیدی توجیهپذیری برای سرمایهگذاری در یک ماشین چیندهی فراهم میکند؟

دلیل سرمایهگذاری در یک ماشین چیندهی معمولاً به عواملی مانند حجم تولید فعلی، هزینههای کاری، الزامات کیفی و پیشبینی رشد بستگی دارد. به طور کلی، تولیدکنندگانی که هفتگی چند هزار فوت مربع از مواد چیندار تولید میکنند، ممکن است سیستمهای چیندهی اتوماتیک را به عنوان راهحلهایی مقرون به صرفه ببینند.