La selección de los materiales adecuados para las operaciones de plegado de filtros afecta directamente al rendimiento, durabilidad y eficiencia de los sistemas de filtración en aplicaciones industriales. La elección de los materiales para el plegado determina qué tan bien un filtro puede capturar contaminantes, resistir tensiones operativas y mantener la integridad estructural durante toda su vida útil. Comprender las características y aplicaciones de diferentes medios filtrantes ayuda a los fabricantes a optimizar sus procesos de plegado y ofrecer soluciones de filtración superiores a los usuarios finales.

Propiedades y aplicaciones de los medios filtrantes sintéticos

Características del poliéster y el polipropileno

El medio filtrante de poliéster demuestra una excepcional resistencia química y estabilidad dimensional durante las operaciones de plegado, lo que lo hace adecuado para aplicaciones que requieren una geometría de pliegue constante. El material mantiene sus propiedades estructurales en amplios rangos de temperatura y resiste la degradación causada por solventes y aceites industriales comunes. Las fibras de poliéster crean estructuras de poros uniformes que proporcionan una eficiencia de filtración predecible, permitiendo al mismo tiempo la formación de pliegues ajustados sin dañar el medio.

El polipropileno ofrece una resistencia superior a la humedad y excelentes características de plegado debido a su bajo punto de fusión y propiedades termoplásticas. Este material puede sellarse térmicamente durante las operaciones de plegado para crear estructuras de pliegues permanentes, eliminando la necesidad de adhesivos adicionales o sujetadores mecánicos. La naturaleza inherentemente hidrofóbica del polipropileno evita la absorción de agua, lo que mantiene unas características de flujo de aire constantes y previene el crecimiento microbiano dentro de la estructura del filtro.

Tecnologías de filtros de PTFE y membrana

Los materiales de membrana de PTFE representan una opción premium pliegue de filtros materiales que combinan una excepcional inertidad química con un control preciso de los poros y una alta resistencia a la temperatura. La estructura microporosa del PTFE expandido permite la retención de partículas submicrónicas manteniendo al mismo tiempo características de baja caída de presión, esenciales para sistemas de filtración energéticamente eficientes. Durante las operaciones de plegado, las membranas de PTFE requieren un manejo cuidadoso para evitar estiramientos o desgarros que podrían comprometer el rendimiento del filtro.

Las construcciones laminadas de PTFE incorporan capas de soporte que mejoran la resistencia mecánica durante el plegado, al tiempo que preservan las propiedades superiores de filtración de la superficie de la membrana. Estas estructuras compuestas permiten parámetros de plegado más agresivos y mayores densidades de pliegues, lo que resulta en un área superficial de filtro aumentada dentro de dimensiones compactas del alojamiento. La estabilidad química del PTFE permite que estos filtros funcionen en entornos agresivos donde otros materiales se degradarían rápidamente.

Consideraciones sobre medios de fibra de vidrio para filtración industrial

Propiedades y manipulación del microfibrovidrio

El medio de microfibrovidrio proporciona una eficiencia excepcional en la captura de partículas en todo el rango submicrónico, lo que lo hace ideal para aplicaciones de filtración de aire de partículas de alta eficiencia. El diámetro fino de la fibra crea caminos tortuosos para el flujo de aire que permiten que los mecanismos de difusión, intercepción e impacto operen simultáneamente. Sin embargo, la naturaleza frágil de las fibras de vidrio requiere técnicas especiales de plegado para evitar la rotura de fibras y mantener la integridad del medio durante todo el proceso de fabricación.

Las construcciones de fibra de vidrio con resina incorporan aglutinantes termoestables que se curan durante la fabricación para crear redes de fibra estables resistentes al estrés mecánico. Estos materiales pueden soportar las fuerzas de compresión que se presentan durante las operaciones de plegado, manteniendo al mismo tiempo su estructura tridimensional. El sistema de aglutinante también proporciona propiedades de resistencia en húmedo que evitan la degradación del medio en entornos de alta humedad o aplicaciones que implican la captura de aerosoles líquidos.

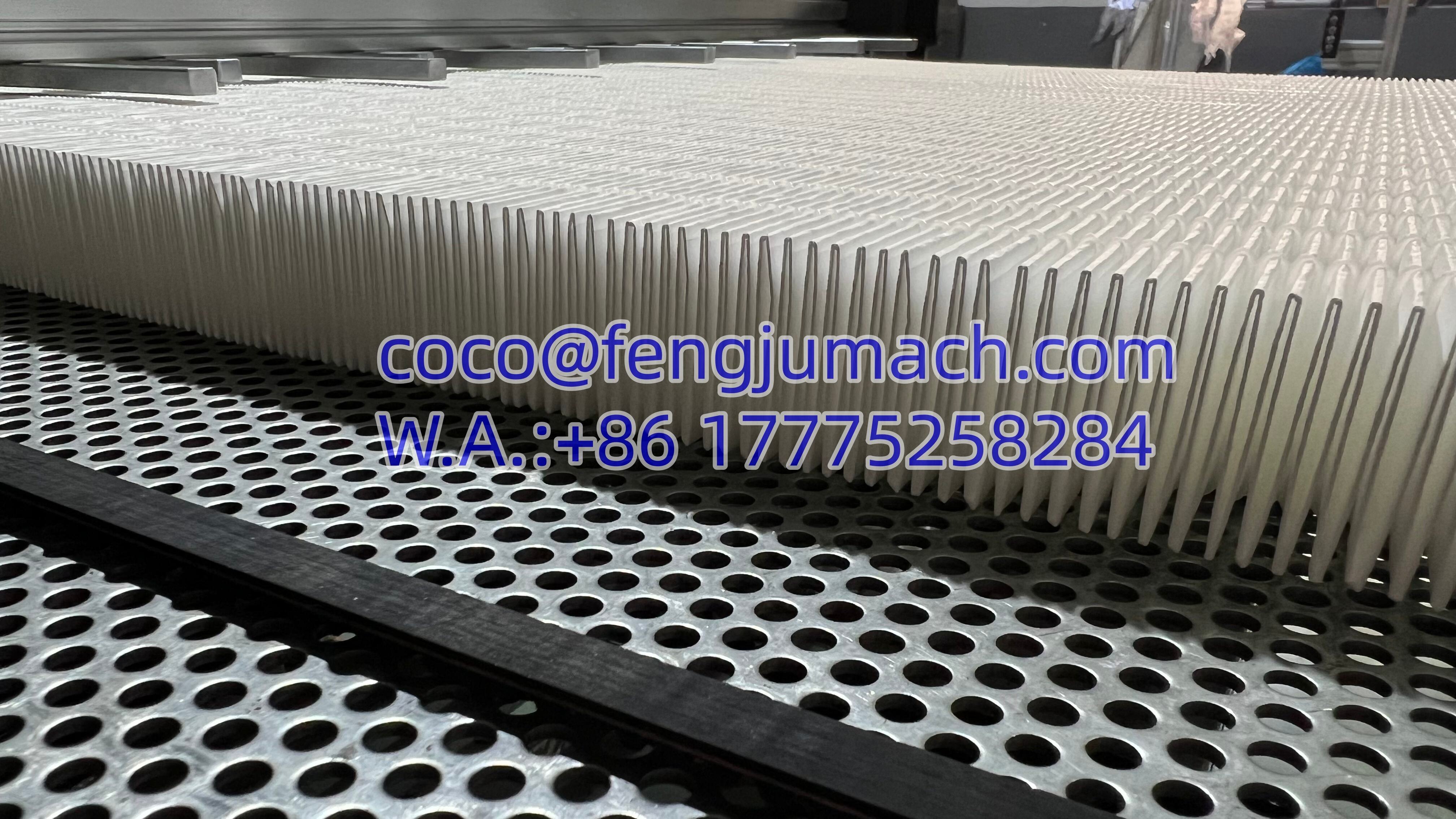

Tecnologías de separadores y espaciadores

Los filtros de fibra de vidrio plegados a menudo requieren separadores para mantener un espaciado uniforme entre los pliegues y evitar el contacto del medio bajo condiciones de presión diferencial. Los separadores de aluminio ofrecen resistencia a la corrosión y estabilidad estructural, añadiendo un peso mínimo al filtro terminado. El diseño del separador debe permitir la expansión y contracción del medio de fibra de vidrio, evitando el colapso o puenteo de los pliegues, lo cual podría reducir el área efectiva de filtración.

Los sistemas de adhesivos de fusión en caliente crean uniones permanentes entre separadores y medios filtrantes sin introducir compuestos orgánicos volátiles que podrían contaminar procesos sensibles. Estos adhesivos mantienen su resistencia al encolado dentro del rango de temperatura de operación del filtro, a la vez que permanecen lo suficientemente flexibles para acomodar el movimiento del medio durante los ciclos de presión. La selección adecuada del adhesivo garantiza una adhesión duradera del separador sin comprometer la compatibilidad química del conjunto completo del filtro.

Técnicas de Construcción de Filtros Plegados y Optimización de Materiales

Geometría de Pliegues y Gestión del Esfuerzo en el Medio

La optimización de la geometría del pliegue requiere una cuidadosa consideración del grosor del medio, flexibilidad y resistencia a la tracción para lograr la máxima superficie sin superar los límites de tensión del material. Ángulos agudos en los pliegues generan concentraciones de esfuerzo que pueden provocar un fallo prematuro del medio, especialmente en materiales frágiles como la fibra de vidrio. Las técnicas de plegado con radio distribuyen el esfuerzo de manera más uniforme sobre la superficie del medio, al tiempo que mantienen una densidad de empaquetado eficiente dentro del marco del filtro.

Los métodos de plegado progresivo forman gradualmente cada doblez para minimizar aplicaciones bruscas de esfuerzo que podrían dañar estructuras delicadas del medio filtrante. Este enfoque es particularmente importante al trabajar con materiales compuestos que combinan diferentes tipos de fibras o incluyen capas de membrana con propiedades mecánicas distintas. Equipos de plegado controlados por computadora pueden ajustar las presiones y velocidades de conformación según retroalimentación en tiempo real proveniente de sensores de tensión del medio.

Sistemas Adhesivos y Tecnologías de Sellado

Los adhesivos estructurales utilizados en la construcción de filtros plegados deben proporcionar uniones fuertes manteniendo al mismo tiempo la flexibilidad dentro del rango de temperatura de operación del filtro. Los sistemas basados en poliuretano ofrecen una excelente adhesión a la mayoría de los materiales de plegado de filtros, a la vez que permanecen lo suficientemente flexibles para acomodar ciclos térmicos sin agrietarse. Estos adhesivos se curan formando sellos permanentes que evitan el paso de flujo alrededor de los bordes del filtro, resistiendo al mismo tiempo la degradación por exposición a contaminantes filtrados.

Los sistemas de sellado por fusión permiten una producción rápida de filtros plegados al eliminar el tiempo de curado requerido por los adhesivos líquidos. Estos materiales termoplásticos se activan a temperaturas controladas para crear uniones instantáneas entre las capas del medio filtrante y los componentes del marco. La selección de la fórmula del adhesivo por fusión depende de la compatibilidad con el medio filtrante específico y de los requisitos de temperatura de operación de la aplicación final.

Pruebas de rendimiento y garantía de calidad para materiales plegados

Evaluación de la Integridad Mecánica

Los protocolos de pruebas exhaustivas evalúan el rendimiento mecánico de los conjuntos de filtros plegados bajo condiciones operativas simuladas, incluyendo ciclos de presión, vibración y temperaturas extremas. La prueba de resistencia a la rotura determina la presión diferencial máxima que el medio plegado puede soportar antes de que ocurra una falla estructural. Esta información ayuda a establecer parámetros seguros de operación y evita fallos catastróficos del filtro que podrían dañar equipos aguas abajo.

La prueba de fatiga somete a los filtros plegados a ciclos repetidos de presión que simulan condiciones operativas a largo plazo en sistemas de ventilación industrial. El número de ciclos hasta la falla proporciona datos valiosos para predecir la vida útil del filtro y establecer intervalos de reemplazo. Los materiales que demuestran una resistencia superior a la fatiga reducen los costos de mantenimiento y mejoran la confiabilidad del sistema en aplicaciones críticas.

Validación de la Eficiencia de Filtración

Las pruebas de eficiencia estandarizadas utilizando aerosoles monodispersos verifican que los conjuntos de filtros plegados cumplan con los criterios de rendimiento especificados en todo el rango de tamaños de partículas previsto. Estas pruebas evalúan qué tan bien el proceso de plegado conserva las propiedades intrínsecas de filtración del medio base, teniendo en cuenta cualquier fuga alrededor de los bordes de los pliegues o sellos del marco. Resultados consistentes de eficiencia indican una selección adecuada de materiales y un control óptimo del proceso de fabricación.

Las mediciones de caída de presión cuantifican el consumo energético necesario para operar filtros plegados a tasas de flujo de aire especificadas, permitiendo a los diseñadores de sistemas optimizar el dimensionamiento de ventiladores y los costos energéticos. Las menores caídas de presión resultan de una geometría de pliegue adecuada que maximiza el área efectiva de filtración mientras minimiza los patrones de flujo turbulento. La relación entre eficiencia y caída de presión ayuda a determinar los materiales de plegado de filtro más rentables para aplicaciones específicas.

Preguntas frecuentes

¿Qué factores determinan la profundidad óptima de los pliegues para diferentes materiales de filtro?

La profundidad óptima de los pliegues depende de la rigidez del medio, su grosor y el rango de presión diferencial previsto. Materiales más rígidos, como la fibra de vidrio, pueden soportar pliegues más profundos sin colapsarse, mientras que los medios sintéticos flexibles pueden requerir pliegues más superficiales para mantener la estabilidad. La relación entre la profundidad del pliegue y el área efectiva de filtración debe equilibrarse con el aumento de caída de presión que ocurre con configuraciones de pliegues más profundos.

¿Cómo afectan las variaciones de temperatura al rendimiento del material de filtro plegado?

Los cambios de temperatura pueden provocar cambios dimensionales en los materiales de plegado de filtros que afectan el espaciado de los pliegues y la tensión del medio. Los materiales sintéticos suelen expandirse más que los medios de fibra de vidrio, lo que potencialmente crea concentraciones de esfuerzo en las puntas de los pliegues durante ciclos de calentamiento. Los materiales con alta estabilidad térmica mantienen un rendimiento constante en rangos operativos más amplios y reducen el riesgo de fallos prematuros en aplicaciones con temperaturas variables.

¿Qué medidas de control de calidad garantizan resultados de plegado consistentes?

Un control de calidad eficaz incluye el monitoreo de la uniformidad del espaciado de los pliegues, la verificación de la resistencia de la unión adhesiva y la realización de pruebas de caída de presión en conjuntos terminados. El control estadístico de procesos realiza un seguimiento de parámetros clave, como la variación de la altura de los pliegues, e identifica tendencias que podrían indicar desgaste del equipo o inconsistencias en los materiales. La calibración regular de las máquinas de plegado asegura una geometría de doblado repetible y evita la degradación gradual de las especificaciones de rendimiento del filtro.

¿Qué materiales de plisado de filtros ofrecen la mejor resistencia química?

Los materiales PTFE y fluoropolímeros ofrecen una resistencia química excepcional en la gama más amplia de entornos agresivos, incluyendo ácidos fuertes, bases y disolventes orgánicos. El medio de fibra de vidrio ofrece buena estabilidad química, pero puede requerir recubrimientos protectores en aplicaciones altamente corrosivas. Los materiales sintéticos como el polipropileno y el poliéster demuestran una excelente resistencia a muchos productos químicos, aunque pueden degradarse cuando se exponen a agentes oxidantes fuertes o a temperaturas elevadas combinadas con productos químicos agresivos.

Tabla de Contenido

- Propiedades y aplicaciones de los medios filtrantes sintéticos

- Consideraciones sobre medios de fibra de vidrio para filtración industrial

- Técnicas de Construcción de Filtros Plegados y Optimización de Materiales

- Pruebas de rendimiento y garantía de calidad para materiales plegados

-

Preguntas frecuentes

- ¿Qué factores determinan la profundidad óptima de los pliegues para diferentes materiales de filtro?

- ¿Cómo afectan las variaciones de temperatura al rendimiento del material de filtro plegado?

- ¿Qué medidas de control de calidad garantizan resultados de plegado consistentes?

- ¿Qué materiales de plisado de filtros ofrecen la mejor resistencia química?