Revolutionäre Industrieproduktion durch fortschrittliche Falztechnologie

In der heutigen schnelllebigen Fertigungsindustrie sind Effizienz und Präzision entscheidend für den Erfolg. Die Falzmaschine gilt als eine Schlüsseltechnologie der modernen industriellen Produktion und revolutioniert die Art und Weise, wie Hersteller das Zusammenfalten und Verarbeiten von Materialien im großen Maßstab bewältigen. Da sich die Industrien kontinuierlich weiterentwickeln und höhere Produktionsraten erfordern, sind diese hochentwickelten Maschinen zu unverzichtbaren Werkzeugen für Unternehmen geworden, die in ihren jeweiligen Märkten wettbewerbsfähig bleiben möchten.

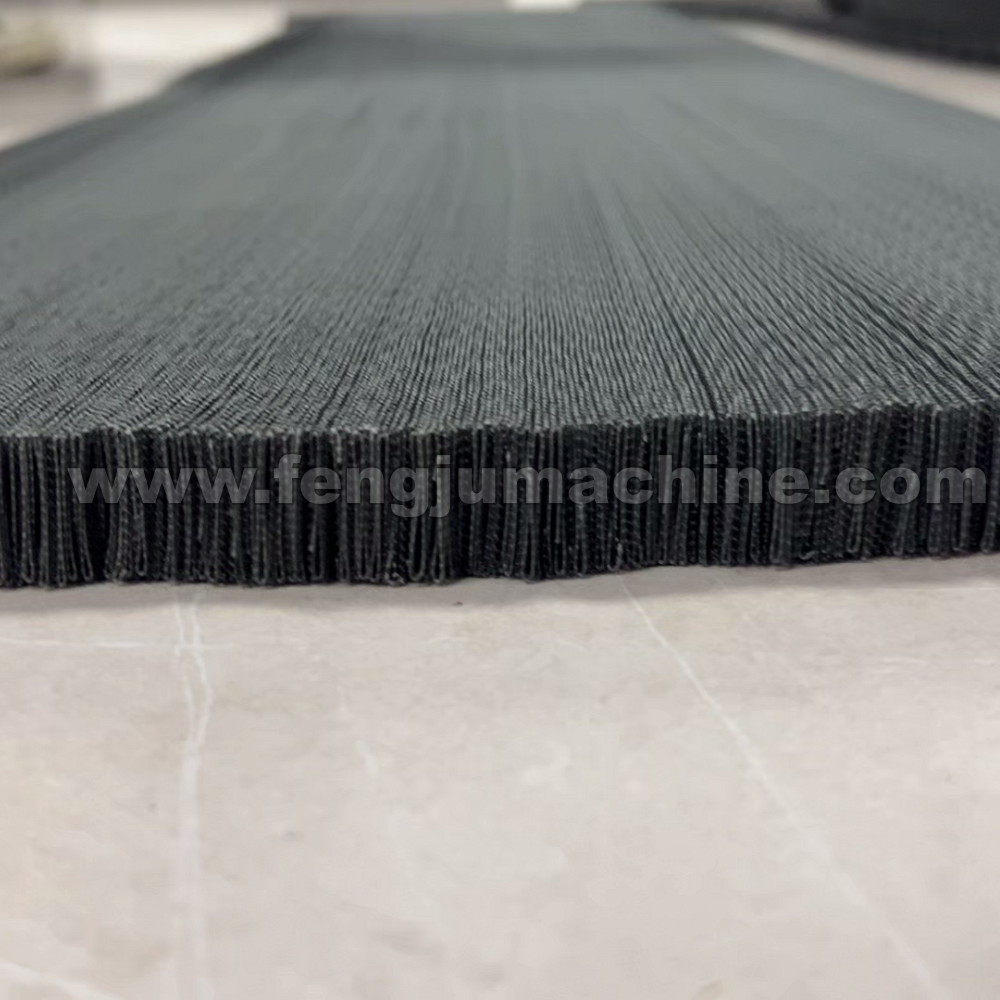

Die Integration von Falzmaschinen in Fertigungsprozesse hat eine wesentliche Abkehr von traditionellen manuellen Falzmethoden eingeleitet. Diese automatisierten Systeme steigern nicht nur die Produktionskapazität, sondern garantieren auch eine gleichbleibend hohe Qualität über große Materialmengen hinweg. Von der Filterproduktion bis hin zur Textilfertigung haben Falzmaschinen in zahlreichen industriellen Anwendungen ihre Leistungsfähigkeit unter Beweis gestellt und bieten eine Präzision und Zuverlässigkeit, die manuelle Verfahren einfach nicht erreichen können.

Kernvorteile automatischer Falzsysteme

Verbesserte Produktions-effizienz und -ausgabe

Bei der Serienfertigung zeigt die Falzmaschine bemerkenswerte Fähigkeiten, um die Produktionskapazität zu maximieren. Diese Systeme können über lange Zeiträume hinweg kontinuierlich laufen und dabei gleichmäßige Falzmuster und Geschwindigkeiten aufrechterhalten, die bei manuellen Verfahren nicht erreichbar wären. Eine einzige Falzmaschine kann oft die Arbeit mehrerer Bediener ersetzen und hunderte oder sogar tausende Meter Material pro Stunde verarbeiten.

Die automatisierte Bauweise dieser Maschinen minimiert Stillstandszeiten und verringert den Bedarf an häufigen Einstellungen. Moderne Falzmaschinen sind mit fortschrittlichen Steuerungen ausgestattet, die schnelle Parameteranpassungen ermöglichen und somit einen nahtlosen Wechsel zwischen verschiedenen Falzmustern oder Materialarten erlauben. Diese Vielseitigkeit stellt sicher, dass Hersteller hohe Produktivitätsniveaus beibehalten können, während sie sich an unterschiedliche Produktionsanforderungen anpassen.

Qualitätskonsistenz und Präzisionssteuerung

Einer der bedeutendsten Vorteile bei der Verwendung einer Falzmaschine in der Hochleistungsproduktion ist die einzigartige Konsistenz in der Produktqualität. Diese Maschinen verwenden ausgeklügelte Mechanismen, die sicherstellen, dass jede Falte exakt nach Vorgabe geformt wird, wobei Tiefe, Abstand und Winkel während des gesamten Produktionslaufs einheitlich bleiben. Dieses Maß an Präzision ist besonders für Branchen entscheidend, bei denen die Faltuniformität die Produktleistung direkt beeinflusst, wie beispielsweise in der Filterherstellung oder bei technischen Textilien.

Die modernen Steuerungssysteme in heutigen Falzmaschinen ermöglichen es den Bedienern, verschiedene Parameter mit außergewöhnlicher Genauigkeit zu justieren. Von der Falttiefe und dem Abstand bis hin zur Materialspannung und Zuführgeschwindigkeit lässt sich jeder Aspekt des Falzprozesses präzise steuern und überwachen. Dieses Maß an Kontrolle gewährleistet nicht nur die Produktqualität, sondern hilft auch dabei, die Einhaltung von Industriestandards und Spezifikationen sicherzustellen.

Materialbewegung und Vielseitigkeit

Großes Spektrum kompatibler Materialien

Moderne Faltschneidemaschinen sind darauf ausgelegt, eine breite Vielfalt von Materialien zu verarbeiten, wodurch sie wertvolle Anlagen in verschiedenen Fertigungssektoren sind. Von leichten Stoffen bis hin zu schweren Filtermedien können diese Maschinen Materialien unterschiedlicher Dicken, Oberflächenstrukturen und Zusammensetzungen bearbeiten. Diese Vielseitigkeit ermöglicht es Herstellern, ihr Produktportfolio zu diversifizieren, ohne in mehrere spezialisierte Geräte investieren zu müssen.

Die Fähigkeit, mit unterschiedlichen Materialien zu arbeiten, erstreckt sich sowohl auf traditionelle als auch auf fortgeschrittene Substrate, einschließlich synthetischer Stoffe, natürlicher Fasern, Vliesstoffe und spezialisierter technischer Gewebe. Hochentwickelte Faltschneidemaschinen verfügen über einstellbare Spannungsregelungen und Materialtransport-Systeme, die optimale Verarbeitungsbedingungen für jeden spezifischen Materialtyp gewährleisten.

Spezialisierte Materialbehandlungsfunktionen

Neben den grundlegenden Falzfunktionen verfügen moderne Falzmaschinen häufig über zusätzliche Funktionen zur speziellen Materialbehandlung. Dazu können Wärmestabilisierungsmöglichkeiten für thermoplastische Materialien, Beschichtungsapplikationssysteme oder Oberflächenbehandlungsoptionen gehören. Solche integrierten Funktionen ermöglichen es Herstellern, mehrere Verarbeitungsschritte in einer einzigen Operation zu kombinieren und somit die gesamte Produktionseffizienz zu steigern.

Die präzise Steuerung des Materialtransports hilft zudem, häufige Probleme wie Materialverformung, ungleichmäßige Spannung oder Schäden während der Verarbeitung zu vermeiden. Dies ist insbesondere bei empfindlichen oder kostspieligen Materialien von großer Bedeutung, da die Reduzierung von Abfall entscheidend ist, um die Kosteneffizienz aufrechtzuerhalten.

![WeChat_2024080109093[20241031-214305].png](https://shopcdnpro.grainajz.com/category/362408/1966/dbf7f8922a9de887d5964741799f4510/WeChat_2024080109093%5B20241031-214305%5D.png)

Wirtschaftliche Auswirkungen und Return on Investment

Reduzierung der Personalkosten und Effizienzsteigerung

Die Implementierung einer Falzmaschine in Fertigungsoperationen mit hohem Volumen kann zu erheblichen Kosteneinsparungen bei Arbeitskräften führen. Diese automatisierten Systeme reduzieren den Bedarf an manuellem Eingreifen erheblich und ermöglichen es Herstellern, ihre Personaleinsatzplanung zu optimieren. Obwohl die Anfangsinvestition in eine Falzmaschine erheblich sein kann, rechtfertigen die langfristigen Kostenvorteile häufig die Ausgabe.

Die erhöhte Produktionsgeschwindigkeit und die reduzierten Fehlerquoten tragen zu einer verbesserten betrieblichen Effizienz bei, was eine bessere Ressourcennutzung und höhere Gewinnmargen zur Folge hat. Zudem hilft die gleichbleibende Qualität der Ausgabe dabei, Materialverschwendung und Nacharbeit zu minimieren, wodurch die wirtschaftlichen Vorteile automatisierter Falzsysteme weiter verstärkt werden.

Langfristige Kostenvorteile und Skalierbarkeit

Die Langlebigkeit und Zuverlässigkeit moderner Falzmaschinen trägt zu ihrem hervorragenden langfristigen Wertbeitrag bei. Bei ordnungsgemäßer Wartung können diese Maschinen über viele Jahre hinweg effizient arbeiten und somit stetige Renditen auf die ursprüngliche Investition liefern. Die Fähigkeit, Produktionsparameter schnell anzupassen, erlaubt es Herstellern, ihre Produktion je nach Marktnachfrage hoch- oder herunterzufahren, ohne dass bedeutende zusätzliche Investitionskosten entstehen.

Zudem führen die geringeren Wartungsanforderungen und die im Vergleich zu manuellen Werkzeugen längere Lebensdauer der Geräte zu niedrigeren laufenden Betriebskosten. Diese Kombination aus Langlebigkeit, Flexibilität und Effizienz macht Falzmaschinen zu einer attraktiven Investition für Hersteller, die ihre langfristigen Produktionsstrategien optimieren möchten.

Häufig gestellte Fragen

Welche Wartungsanforderungen stellen Falzmaschinen?

Faltschneidemaschinen benötigen eine regelmäßige Wartung, einschließlich Reinigung, Schmierung der beweglichen Teile und periodischer Inspektion der kritischen Komponenten. Wenn die vom Hersteller empfohlenen Wartungsintervalle eingehalten und die Bediener ordnungsgemäß geschult werden, kann die Lebensdauer der Maschine erheblich verlängert und die optimale Leistung aufrechterhalten werden.

Wie behandeln Faltschneidemaschinen unterschiedliche Materialstärken?

Moderne Faltschneidemaschinen verfügen über einstellbare Parameter für Materialstärke, Spannungskontrolle und Faltentiefe. Diese Einstellungen können präzise angepasst werden, um unterschiedlichen Materialvorgaben gerecht zu werden, ohne Einbußen bei der Qualität der Faltung oder der Produktionsgeschwindigkeit.

Welche Produktionsmengen rechtfertigen die Anschaffung einer Faltschneidemaschine?

Die Begründung für die Investition in eine Falzmaschine hängt in der Regel von Faktoren wie den aktuellen Produktionsmengen, Arbeitskosten, Qualitätsanforderungen und Wachstumsprognosen ab. Hersteller, die mehrere tausend Meter gefalztes Material pro Woche produzieren, können in der Regel automatisierte Falzsysteme als kosteneffiziente Lösungen einsetzen.