Die Auswahl der richtigen Materialien für Filterfaltungsverfahren beeinflusst direkt die Leistung, Haltbarkeit und Effizienz von Filtersystemen in industriellen Anwendungen. Die Wahl der Materialien für die Filterfaltung bestimmt, wie gut ein Filter Schadstoffe abfangen kann, Betriebsbelastungen standhalten und während seiner gesamten Nutzungsdauer die strukturelle Integrität bewahren kann. Das Verständnis der Eigenschaften und Anwendungen verschiedener Filtermedien hilft Herstellern, ihre Faltprozesse zu optimieren und Endnutzern überlegene Filtrationslösungen anzubieten.

Eigenschaften und Anwendungen synthetischer Filtermedien

Eigenschaften von Polyester und Polypropylen

Filtermedien aus Polyester weisen eine außergewöhnliche chemische Beständigkeit und Dimensionsstabilität während des Falzprozesses auf, wodurch sie für Anwendungen geeignet sind, bei denen eine gleichmäßige Faltgeometrie erforderlich ist. Das Material behält seine strukturellen Eigenschaften über einen weiten Temperaturbereich bei und widersteht der Zersetzung durch gängige industrielle Lösungsmittel und Öle. Polyesterfasern bilden eine einheitliche Porenstruktur, die eine vorhersagbare Filtrationsleistung ermöglicht und gleichzeitig eine enge Faltung ohne Beschädigung des Filtermediums zulässt.

Polypropylen bietet aufgrund seines niedrigen Schmelzpunkts und seiner thermoplastischen Eigenschaften eine hervorragende Feuchtigkeitsbeständigkeit und ausgezeichnete Falteigenschaften. Dieses Material kann während des Faltvorgangs thermisch versiegelt werden, um dauerhafte Faltstrukturen zu erzeugen, wodurch der Bedarf an zusätzlichen Klebstoffen oder mechanischen Befestigungselementen entfällt. Die inhärent hydrophobe Natur von Polypropylen verhindert die Wasseraufnahme, wodurch gleichbleibende Luftströmungseigenschaften erhalten bleiben und das Wachstum von Mikroorganismen innerhalb der Filterstruktur verhindert wird.

PTFE- und Membran-Filtertechnologien

PTFE-Membranmaterialien stellen hochwertige filterwellen materialien, die außergewöhnliche chemische Inertheit mit präziser Porensteuerung und hoher Temperaturbeständigkeit kombinieren. Die mikroporöse Struktur von expandiertem PTFE ermöglicht die Abscheidung von submikronischen Partikeln, während gleichzeitig ein niedriger Druckverlust erhalten bleibt, der für energieeffiziente Filtersysteme unerlässlich ist. Bei Falzarbeiten erfordern PTFE-Membranen eine sorgfältige Handhabung, um Dehnung oder Reißen zu vermeiden, die die Filtrationsleistung beeinträchtigen könnten.

Laminierte PTFE-Konstruktionen enthalten Trägerschichten, die die mechanische Festigkeit während des Faltens erhöhen und gleichzeitig die hervorragenden Filtrationseigenschaften der Membranoberfläche bewahren. Diese Verbundstrukturen ermöglichen aggressivere Faltparameter und höhere Faltdichten, was zu einer größeren Filteroberfläche innerhalb kompakter Gehäuseabmessungen führt. Die chemische Stabilität von PTFE ermöglicht den Einsatz dieser Filter in rauen Umgebungen, in denen andere Materialien schnell abbauen würden.

Überlegungen zur Glasfasermaterialien für die industrielle Filtration

Eigenschaften und Handhabung von Mikroglasfaser

Mikroglasfasermaterial bietet eine außergewöhnliche Partikelrückhalteeffizienz im gesamten Submikronbereich und eignet sich daher ideal für Anwendungen der hochwirksamen Luftfilterung. Der feine Faserdurchmesser erzeugt gewundene Luftströmungspfade, wodurch Diffusions-, Abscheidungs- und Impaktionsmechanismen gleichzeitig wirken können. Aufgrund der spröden Beschaffenheit der Glasfasern sind jedoch spezielle Falztechniken erforderlich, um Faserrisse zu vermeiden und die Integrität des Filtermediums während des gesamten Herstellungsprozesses aufrechtzuerhalten.

Harzgebundene Glasfaseraufbauten enthalten duroplastische Bindemittel, die während der Herstellung aushärten und stabile Fasernetzwerke bilden, die mechanischen Belastungen widerstehen. Diese Materialien können den Druckkräften standhalten, die bei Falzoperationen auftreten, und dabei ihre dreidimensionale Struktur beibehalten. Das Bindemittelsystem bietet zudem Nassfestigkeitseigenschaften, die eine Schädigung des Filtermediums in umgebungshumiden Bereichen oder Anwendungen mit flüssigen Aerosolen verhindern.

Trenn- und Abstandshaltertechnologien

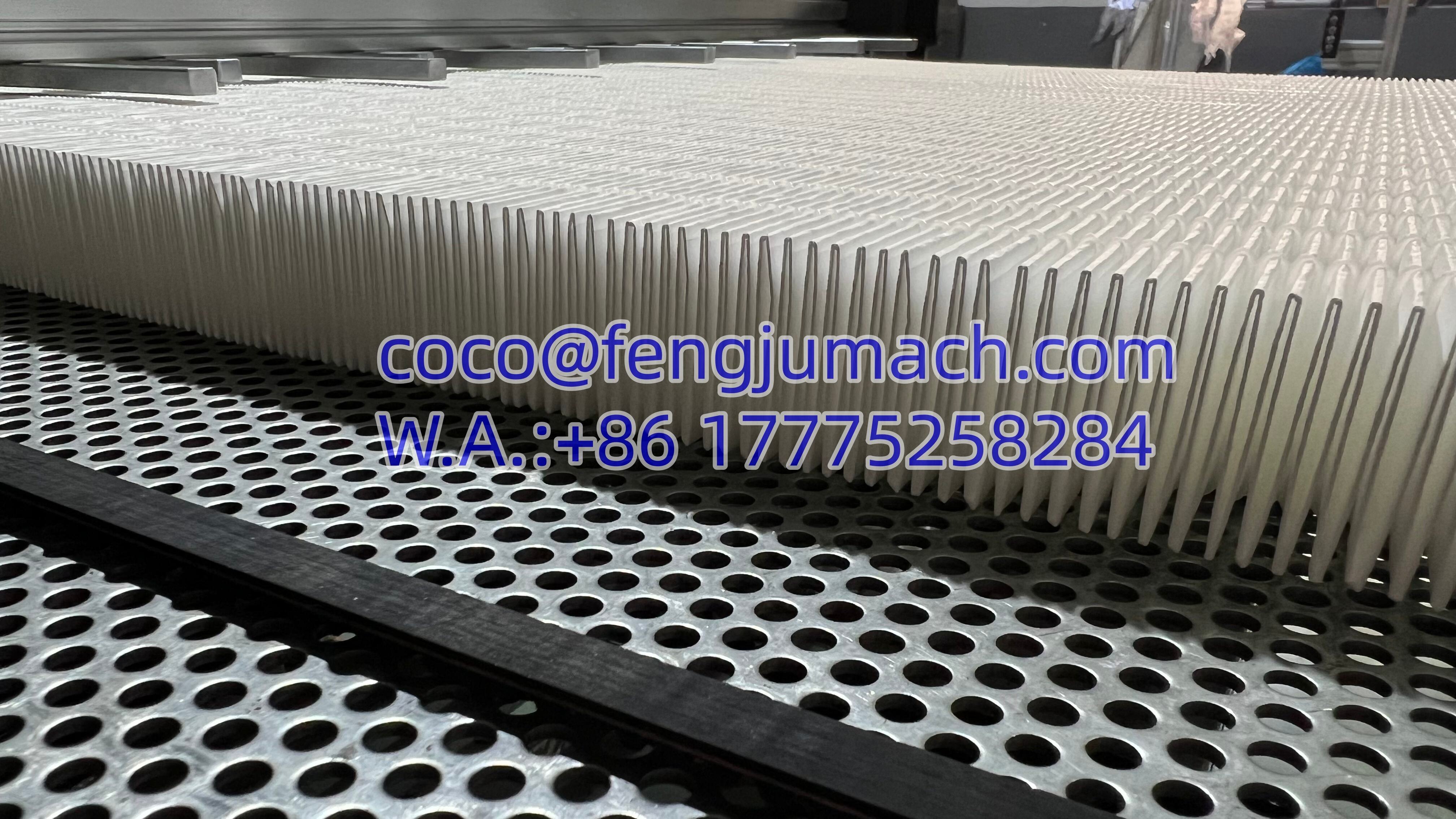

Gefaltete Glasfaservliese erfordern häufig Trennelemente, um einen gleichmäßigen Falzabstand sicherzustellen und einen Kontakt der Mediumschichten unter Differenzdruckbedingungen zu vermeiden. Aluminium-Trennelemente bieten Korrosionsbeständigkeit und strukturelle Stabilität, fügen dem fertigen Filter aber nur minimales Gewicht hinzu. Die Konstruktion der Trennelemente muss die Ausdehnung und das Zusammenziehen des Glasfaservlieses berücksichtigen und gleichzeitig ein Zusammenfallen oder Überbrücken der Falten verhindern, was die effektive Filterfläche verringern könnte.

Heißschmelzklebesysteme erzeugen dauerhafte Verbindungen zwischen Separatoren und Filtermedien, ohne flüchtige organische Verbindungen freizusetzen, die empfindliche Prozesse verunreinigen könnten. Diese Klebstoffe behalten ihre Klebkraft über den gesamten Betriebstemperaturbereich des Filters bei und sind gleichzeitig flexibel genug, um Bewegungen des Mediums während von Druckwechseln auszugleichen. Eine sachgemäße Auswahl des Klebstoffs gewährleistet eine langfristige Haftung der Separatoren, ohne die chemische Verträglichkeit der gesamten Filteranordnung zu beeinträchtigen.

Techniken zur Herstellung gefalzter Filter und Optimierung von Materialien

Faltengeometrie und Management von Medienspannungen

Die Optimierung der Falzgeometrie erfordert eine sorgfältige Berücksichtigung von Medienstärke, Flexibilität und Zugfestigkeit, um die maximale Oberfläche zu erreichen, ohne die Materialspannungsgrenzen zu überschreiten. Scharfe Falzwinkel erzeugen Spannungskonzentrationen, die zu vorzeitigem Versagen des Mediums führen können, insbesondere bei spröden Materialien wie Glasfaser. Radius-Falztechniken verteilen die Spannung gleichmäßiger über die Oberfläche des Mediums, während gleichzeitig eine effiziente Packdichte innerhalb des Filterrahmens erhalten bleibt.

Progressive Falzverfahren formen jede Falte schrittweise, um plötzliche Belastungen zu minimieren, die empfindliche Strukturen des Filtermediums beschädigen könnten. Dieser Ansatz ist besonders wichtig bei Verbundmaterialien, die verschiedene Fasertypen kombinieren oder Membranschichten mit unterschiedlichen mechanischen Eigenschaften enthalten. Computer-gesteuerte Falzgeräte können die Formdrücke und -geschwindigkeiten basierend auf Echtzeit-Rückmeldungen von Medienspannungssensoren anpassen.

Klebstoffsysteme und Dichtungstechnologien

Strukturklebstoffe, die bei der Fertigung gefalteter Filter verwendet werden, müssen starke Verbindungen eingehen und gleichzeitig im gesamten Betriebstemperaturbereich des Filters flexibel bleiben. Polyurethanbasierte Systeme bieten eine hervorragende Haftung auf den meisten Materialien für Filterfalten, behalten aber genügend Flexibilität, um Temperaturschwankungen standzuhalten, ohne zu reißen. Diese Klebstoffe härten zu dauerhaften Dichtungen aus, die ein Umgehen der Filterkanten verhindern, und widerstehen zudem dem Abbau durch Kontakt mit den gefilterten Schadstoffen.

Heißschmelzversiegelungssysteme ermöglichen eine schnelle Produktion gefalteter Filter, da keine Aushärtezeiten wie bei flüssigen Klebstoffen erforderlich sind. Diese thermoplastischen Materialien aktivieren sich bei definierten Temperaturen und erzeugen sofortige Verbindungen zwischen den Medienlagen und den Rahmenkomponenten. Die Auswahl der Heißschmelzchemie hängt von der Verträglichkeit mit den spezifischen Filtermedien sowie den Temperaturanforderungen der jeweiligen Anwendung ab.

Leistungsprüfung und Qualitätssicherung für gefaltete Materialien

Bewertung der mechanischen Integrität

Umfassende Prüfprotokolle bewerten die mechanische Leistungsfähigkeit gefalteter Filteranordnungen unter simulierten Betriebsbedingungen, einschließlich Druckwechsel, Vibrationen und extremen Temperaturen. Die Prüfung der Berstdruckfestigkeit ermittelt den maximalen Differenzdruck, den das gefaltete Medium vor einem strukturellen Versagen aushalten kann. Diese Informationen helfen dabei, sichere Betriebsparameter festzulegen und katastrophale Filterausfälle zu vermeiden, die nachgeschaltete Anlagen beschädigen könnten.

Die Ermüdungsprüfung unterzieht gefaltete Filter wiederholten Druckzyklen, die Langzeitbetriebsbedingungen in industriellen Lüftungssystemen simulieren. Die Anzahl der Zyklen bis zum Ausfall liefert wertvolle Daten zur Vorhersage der Filterlebensdauer und zur Festlegung von Austauschintervallen. Werkstoffe mit überlegener Ermüdungsbeständigkeit senken die Wartungskosten und erhöhen die Zuverlässigkeit des Systems bei kritischen Anwendungen.

Überprüfung der Filtrationsleistung

Standardisierte Effizienzprüfungen mit monodispersen Aerosolen bestätigen, dass gefaltete Filteranordnungen die vorgegebenen Leistungskriterien über den gesamten vorgesehenen Partikelgrößenbereich erfüllen. Diese Prüfungen bewerten, wie gut der Faltprozess die inhärenten Filtrationseigenschaften des Basismaterials erhält, unter Berücksichtigung möglicher Durchsickereffekte an den Faltenkanten oder Dichtungen des Rahmens. Konsistente Effizienzergebnisse weisen auf eine geeignete Materialauswahl und kontrollierte Herstellungsverfahren hin.

Druckverlustmessungen quantifizieren den Energieverbrauch, der erforderlich ist, um gefaltete Filter bei vorgegebenen Luftstromraten zu betreiben, und ermöglichen es Systemkonstrukteuren, die Gebläsegröße sowie Energiekosten zu optimieren. Niedrigere Druckverluste ergeben sich aus einer geeigneten Faltgeometrie, die die effektive Filterfläche maximiert und gleichzeitig turbulente Strömungsmuster minimiert. Die Beziehung zwischen Effizienz und Druckverlust hilft dabei, die kosteneffektivsten Materialien für die Filterfaltung für spezifische Anwendungen zu bestimmen.

FAQ

Welche Faktoren bestimmen die optimale Falztiefe für verschiedene Filtermaterialien

Die optimale Falztiefe hängt von der Steifigkeit, Dicke des Mediums und dem vorgesehenen Differenzdruck-Betriebsbereich ab. Steifere Materialien wie Glasfaser können tiefere Falten unterstützen, ohne zusammenzufallen, während flexible synthetische Medien möglicherweise flachere Falten benötigen, um die Stabilität zu gewährleisten. Das Verhältnis zwischen Falztiefe und wirksamer Filterfläche muss gegen den erhöhten Druckabfall abgewogen werden, der bei tieferen Faltkonfigurationen auftritt.

Wie beeinflussen Temperaturschwankungen die Leistung von gefalteten Filtermaterialien

Temperaturschwankungen können dimensionsbedingte Änderungen in den Faltmaterialien von Filtern verursachen, die den Faltenabstand und die Medienspannung beeinflussen. Synthetische Materialien dehnen sich typischerweise stärker aus als Glasfasermaterialien, was während Heizzyklen zu Spannungskonzentrationen an den Faltspitzen führen kann. Materialien mit hoher Temperaturstabilität gewährleisten eine gleichbleibende Leistung über einen breiteren Einsatztemperaturbereich und verringern das Risiko vorzeitiger Ausfälle bei wechselnden Temperaturen.

Welche Qualitätskontrollmaßnahmen stellen konsistente Faltergebnisse sicher

Eine wirksame Qualitätskontrolle umfasst die Überwachung der Gleichmäßigkeit des Faltabstands, die Prüfung der Klebeverbindungsfestigkeit sowie die Durchführung von Druckverlustprüfungen an fertigen Baugruppen. Die statistische Prozesssteuerung verfolgt wichtige Parameter wie die Variation der Falthöhe und identifiziert Trends, die auf Verschleiß der Ausrüstung oder Materialunregelmäßigkeiten hindeuten könnten. Eine regelmäßige Kalibrierung der Faltmaschinen stellt eine reproduzierbare Faltgeometrie sicher und verhindert eine schleichende Verschlechterung der Filterleistungsparameter.

Welche Filterfaltmaterialien bieten die beste chemische Beständigkeit

PTFE- und Fluorpolymere Materialien bieten außergewöhnliche chemische Beständigkeit in einem breiten Spektrum aggressiver Umgebungen, einschließlich starken Säuren, Laugen und organischen Lösungsmitteln. Glasfasermaterialien weisen eine gute chemische Stabilität auf, benötigen jedoch bei stark korrosiven Anwendungen möglicherweise Schutzbeschichtungen. Synthetische Materialien wie Polypropylen und Polyester zeigen eine hervorragende Beständigkeit gegenüber vielen Chemikalien, können aber bei Kontakt mit starken Oxidationsmitteln oder erhöhten Temperaturen in Kombination mit aggressiven Chemikalien abbauen.

Inhaltsverzeichnis

- Eigenschaften und Anwendungen synthetischer Filtermedien

- Überlegungen zur Glasfasermaterialien für die industrielle Filtration

- Techniken zur Herstellung gefalzter Filter und Optimierung von Materialien

- Leistungsprüfung und Qualitätssicherung für gefaltete Materialien

-

FAQ

- Welche Faktoren bestimmen die optimale Falztiefe für verschiedene Filtermaterialien

- Wie beeinflussen Temperaturschwankungen die Leistung von gefalteten Filtermaterialien

- Welche Qualitätskontrollmaßnahmen stellen konsistente Faltergebnisse sicher

- Welche Filterfaltmaterialien bieten die beste chemische Beständigkeit