Verständnis der Entwicklung moderner Falztechnologie

Die Textilindustrie hat in den letzten Jahren bemerkenswerte Fortschritte in der Faltenlegetechnologie erlebt, wobei Faltenlege maschinen zu Schlüsselfaktoren bei der Stoffverarbeitung geworden sind. Diese ausgeklügelten Geräte haben verändert, wie Hersteller das Falten von Stoffen angehen, und bieten bisher ungekannte Präzision und Konsistenz bei der Erstellung von Falten. Von Modehäusern bis hin zu industriellen Textilproduzenten sind Faltenlege maschinen unverzichtbare Werkzeuge geworden, um eine professionelle Qualität der Faltung zu erreichen.

Moderne Faltenlege maschinen vereinen mechanische Innovationen mit digitalen Steuersystemen und ermöglichen es Herstellern, komplizierte Faltenmuster mit bemerkenswerter Genauigkeit herzustellen. Die Technologie hinter diesen Maschinen hat sich von einfachen mechanischen Faltvorrichtungen zu intelligenten Systemen weiterentwickelt, die verschiedene Stoffarten verarbeiten können, ohne dabei die Qualität der Faltung während der Produktion zu beeinträchtigen.

Kernkomponenten und Funktionsmechanismen

Wesentliche Maschinenelemente

Im Herzen jeder Faltenmaschine befinden sich präzise gefertigte Komponenten, die harmonisch zusammenarbeiten. Das Fördersystem gewährleistet eine gleichmäßige Stoffzuführung, während das Faltmessersystem einheitliche Falten mit exakten Maßen erzeugt. Temperaturregulierte Pressplatten sorgen dafür, dass die Falten dauerhaft fixiert werden, und Systeme zur Spannungskontrolle halten die Stoffstabilität während des gesamten Prozesses aufrecht.

Moderne Faltenmaschinen sind mit Servomotoren und computergesteuerten Bedienelementen ausgestattet, wodurch die Bediener Parameter wie Faltentiefe, Abstand und Druck mit mikroskopischer Präzision anpassen können. Diese Komponenten arbeiten zusammen, um häufige Probleme wie ungleichmäßige Falten oder Stoffverzerrungen zu vermeiden, wie sie bei manuellen Faltemethoden oft auftreten.

Automatisierte Steuerungssysteme

Moderne Faltschneidemaschinen verfügen über hochentwickelte Steuersysteme, die eine präzise Anpassung der Betriebsparameter ermöglichen. Diese Systeme überwachen und regeln sämtliche Aspekte, von der Timingsteuerung der Messerbewegungen bis hin zur Wärmeverteilung, und gewährleisten so, dass jede Falte exakt den Vorgaben entspricht. Die Automatisierung umfasst auch die Speicherung von Faltmusterprogrammen, wodurch die Bediener schnell und einheitlich zwischen verschiedenen Faltarten wechseln können.

Die Einbindung intelligenter Sensoren in der gesamten Maschine ermöglicht eine Echtzeit-Rückmeldung über den Stoffzug, die Temperatur und die Ausrichtung. Diese kontinuierliche Überwachung hilft dabei, optimale Bedingungen für eine hervorragende Faltqualität aufrechtzuerhalten und mögliche Probleme zu erkennen, bevor sie das Endprodukt beeinträchtigen.

Erhöhte Präzision und Konsistenz

Mechanische Präzisionsvorteile

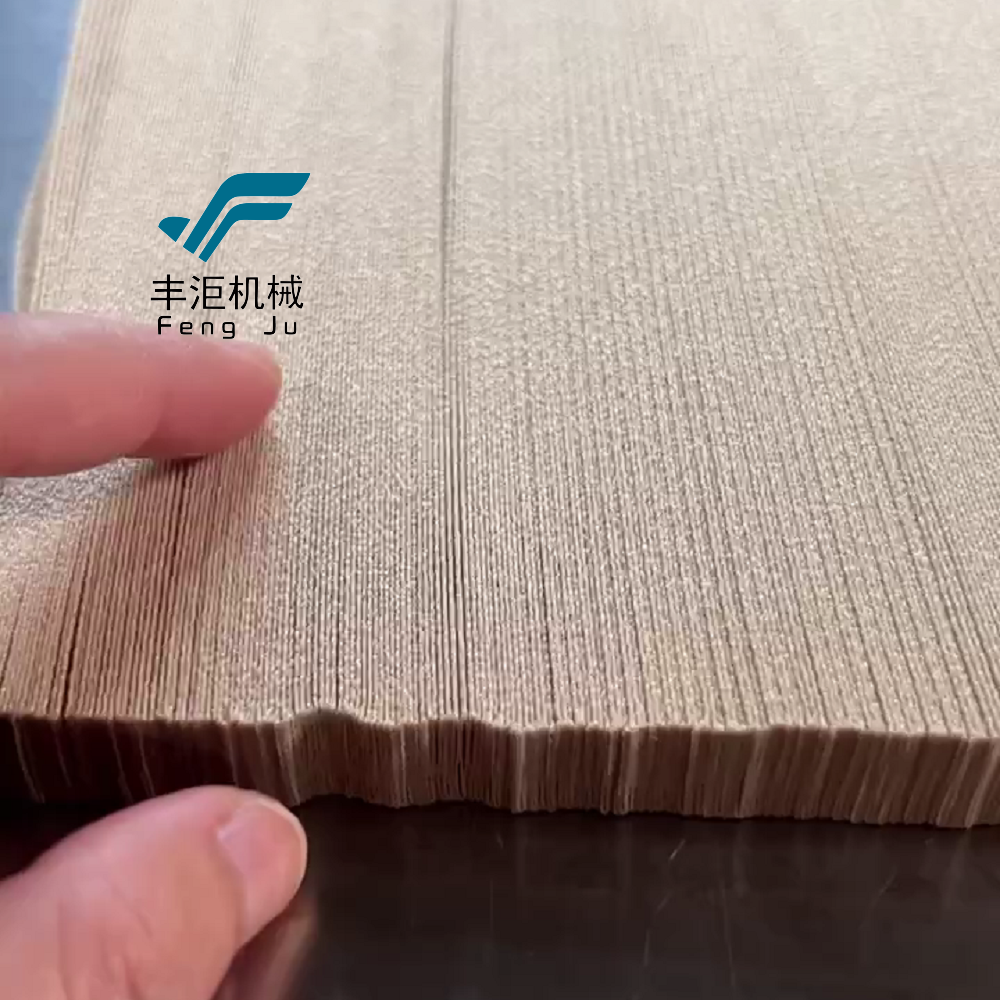

Faltschnecken überzeugen durch ihre Fähigkeit, präzise gemessene und gleichmäßige Falten über die gesamte Stofflänge zu erzeugen. Die mechanischen Systeme halten exakte Vorgaben für die Tiefe, den Abstand und den Winkel der Falten ein und gewährleisten somit eine mathematische Präzision, bei der jede Falte exakt der nächsten entspricht. Ein solches Maß an Genauigkeit ist mit manuellen Faltemethoden schlichtweg nicht erreichbar.

Die Fähigkeit der Maschinen, während des gesamten Faltsprozesses einen gleichmäßigen Druck und eine präzise Ausrichtung aufrechtzuerhalten, führt zu professionell verarbeiteten Produkten, die strengen Qualitätsstandards entsprechen. Diese mechanische Präzision erstreckt sich auch auf komplexe Muster und Variationen und ermöglicht es Herstellern, aufwendige Designs mit zuverlässiger Wiederholbarkeit zu erstellen.

Qualitätskontrollmerkmale

In modernen Falzmaschinen sorgen eingebaute Qualitätskontrollmechanismen für eine kontinuierliche Überwachung des Falzprozesses. Fortgeschrittene Sensoren verfolgen den Stofftransport, die Spannung und die Positionierung und nehmen in Echtzeit Anpassungen vor, um die optimale Faltqualität aufrechtzuerhalten. Diese Systeme können geringfügige Abweichungen erkennen und korrigieren, bevor sie sich zu sichtbaren Fehlstellen entwickeln.

Digitale Überwachungssysteme liefern detaillierte Produktionsdaten, mit denen Hersteller ihre Falzoperationen analysieren und optimieren können. Dieser datenbasierte Ansatz hilft dabei, Verbesserungspotenziale zu erkennen und gleichbleibende Qualitätsstandards über große Produktionsmengen hinweg aufrechtzuerhalten.

Materialbearbeitungsfähigkeiten

Vielfältigkeit bei Stoffarten

Moderne Falzmaschinen sind darauf ausgelegt, eine breite Palette von Stoffarten und Gewichten zu verarbeiten. Von zarten Seiden bis hin zu schweren Polstermaterialien können diese Maschinen ihre Arbeitsweise an unterschiedliche Textileigenschaften anpassen. Die Möglichkeit, Druck, Temperatur und Geschwindigkeit präzise einzustellen, gewährleistet unabhängig von der Materialzusammensetzung optimale Ergebnisse.

Hochentwickelte Stoffverarbeitungssysteme verhindern häufige Probleme wie Dehnen, Markieren oder Verformen während des Falzprozesses. Diese Vielseitigkeit ermöglicht es Herstellern, ihr Produktportfolio auszuweiten, ohne dabei die gleichbleibende Qualität über verschiedene Materialien hinweg zu gefährden.

Temperatur- und Druckkontrolle

Präzise Temperaturregelungssysteme in Falzmaschinen gewährleisten eine gleichmäßige Wärmeverteilung, um die Falzen dauerhaft zu fixieren. Unterschiedliche Stoffe erfordern spezifische Temperaturbereiche für optimale Ergebnisse, und moderne Maschinen können diese exakten Bedingungen während des gesamten Produktionslaufs aufrechterhalten. Die Kombination aus kontrollierter Hitze und Druck trägt dazu bei, langlebige, klar definierte Falten zu erzeugen, die ihre Form behalten.

Variabel einstellbare Druckparameter erlauben es den Bedienern, die während des Falzvorgangs angewandte Kraft anzupassen, um Schäden an empfindlichen Stoffen zu vermeiden, gleichzeitig aber genügend Druck für eine korrekte Falzbildung sicherzustellen. Dieses Maß an Kontrolle hilft dabei, eine optimale Faltqualität über verschiedene Materialarten und Dicken hinweg zu erreichen.

Produktionseffizienz und Qualitätsausgabe

Geschwindigkeit und Durchsatzvorteile

Faltschneidemaschinen erhöhen die Produktionsausbeute erheblich im Vergleich zu manuellen Methoden. Ihre Hochgeschwindigkeits-Operation kann große Mengen an Stoff verarbeiten, wobei die gleichmäßige Qualität der Faltung erhalten bleibt. Die automatisierten Systeme reduzieren die Rüstzeit zwischen verschiedenen Faltmusterungen und minimieren so Stillstandszeiten in der Produktion, wodurch die Ausbeute maximiert wird.

Die Kombination aus Geschwindigkeit und Präzision führt zu höheren Produktionsraten mit weniger Ausschuss. Diese Effizienz bedeutet eine bessere Nutzung von Ressourcen und verbesserte Kosteneffizienz in der Textilfertigung.

Verbesserungen der Kosteneffizienz

Obwohl die Anfangsinvestition in eine Faltschneidemaschine erheblich sein kann, sind die langfristigen Kostenvorteile deutlich. Geringerer Personalaufwand, minimierter Materialabfall und gleichbleibend hohe Qualitätsausbeute tragen zu einer verbesserten Betriebseffizienz bei. Die Fähigkeit der Maschinen, präzise Faltqualitäten zu erzeugen, verringert den Bedarf an Nacharbeit oder Ersatzteilen und steigert so die Kosteneinsparungen weiter.

Die Langlebigkeit und Zuverlässigkeit moderner Faltschneidemaschinen, kombiniert mit ihrer hohen Produktionskapazität, bieten textile Produzenten eine hervorragende Kapitalrendite. Regelmäßige Wartung und korrekte Bedienung gewährleisten, dass diese Vorteile während der gesamten Einsatzdauer der Maschine erhalten bleiben.

Häufig gestellte Fragen

Welche Wartung ist erforderlich, um eine optimale Leistung der Faltschneidemaschine zu gewährleisten?

Zu einer regelmäßigen Wartung gehört das Reinigen der Faltschneider, das Überprüfen der Ausrichtungssysteme, das Kalibrieren der Temperaturregelung sowie das Schmieren beweglicher Teile. Wenn die vom Hersteller empfohlenen Wartungspläne eingehalten werden, wird eine gleichbleibende Faltqualität sichergestellt und die Lebensdauer der Maschine verlängert.

Wie behandeln Faltschneidemaschinen unterschiedliche Stoffdicken?

Faltschneidemaschinen verfügen über einstellbare Druckeinstellungen und spezielle Schneidkonfigurationen, die unterschiedliche Stoffdicken berücksichtigen können. Bediener können die Einstellungen anpassen, um optimale Ergebnisse mit verschiedenen Materialien zu erzielen, und so eine gleichmäßige Faltqualität bei unterschiedlichen Stoffarten gewährleisten.

Können Falzwirkmaschinen individuelle Falzmuster erstellen?

Moderne Falzwirkmaschinen verfügen häufig über programmierbare Steuerungen, die individuelle Falzmuster ermöglichen. Hersteller können mehrere Musterkonfigurationen im Speicher der Maschine abspeichern und problemlos zwischen ihnen wechseln. Dadurch wird ein vielfältiges Produktangebot bei gleichbleibender Qualität ermöglicht.