Революционизиране на индустриалното производство с напреднала технология за гънки

В днешната бързо развиваща се производствена среда ефективността и прецизността са от решаващо значение за успеха. Машина за гънки се явява основен елемент на модерното индустриално производство, променяйки начина, по който производителите обработват и сгъват материали в големи обеми. Докато индустриите продължават да се развиват и изискват по-високи темпове на производство, тези сложни машини са станали незаменими инструменти за компании, целящи да запазят конкурентни предимства на съответните пазари.

Интегрирането на машини за гънки в производствените процеси отбеляза значителен преход от традиционните ръчни методи за правене на гънки. Тези автоматизирани системи не само увеличават производствените възможности, но и гарантират постоянство на качеството при обработка на големи обеми материали. От производството на филтри до текстилната индустрия, машините за гънки са доказали своята ефективност в множество приложения, осигурявайки прецизност и надеждност, които ръчните процеси просто не могат да постигнат.

Основни предимства на автоматизираните системи за гънки

Повишина ефективност и продуктивност на производството

Когато става въпрос за производство в големи обеми, машината за гънки демонстрира забележителни възможности за максимално повишаване на ефективността на производството. Тези системи могат да работят непрекъснато в продължение на дълги периоди, като осигуряват постоянни модели и скорости на гънки, които е невъзможно да се постигнат чрез ръчни процеси. Една единствена машина за гънки често може да замени работата на няколко оператора, обработвайки стотици или дори хиляди погонни фута материал на час.

Автоматизираната работа на тези машини минимизира простоите и намалява необходимостта от чести настройки. Съвременните машини за гънки са оборудвани с напреднали системи за управление, които позволяват бърза корекция на параметрите, осигурявайки гладки преходи между различни модели на гънки или видове материали. Тази универсалност гарантира, че производителите могат да поддържат високо ниво на продуктивност, докато се адаптират към различни производствени изисквания.

Постоянство на качеството и прецизност в контрола

Един от най-значимите приоритети при използването на гънкопреси в производството в големи обеми е ненадминатата стабилност в качеството на продукта. Тези машини използват сложни механизми, които гарантират, че всяка гънка ще бъде изработена с прецизни спецификации, като се поддържа еднаква дълбочина, разстояние и ъгъл на гънките през цялата производствена серия. Това ниво на прецизност е от съществено значение за индустрии, където еднаквостта на гънките директно влияе на работоспособността на продукта, например при производството на филтри или технически текстили.

Съвременните системи за управление на гънкопресите позволяват на операторите да настройват различни параметри с изключителна точност. От дълбочината и разстоянието на гънките до натягането на материала и скоростта на подаване – всеки аспект на процеса на гънчене може да бъде прецизно контролиран и наблюдаван. Това ниво на контрол не само че гарантира качеството на продукта, но също така помага за спазването на стандартите и спецификациите в индустрията.

Работа с материали и универсалност

Голям избор от съвместими материали

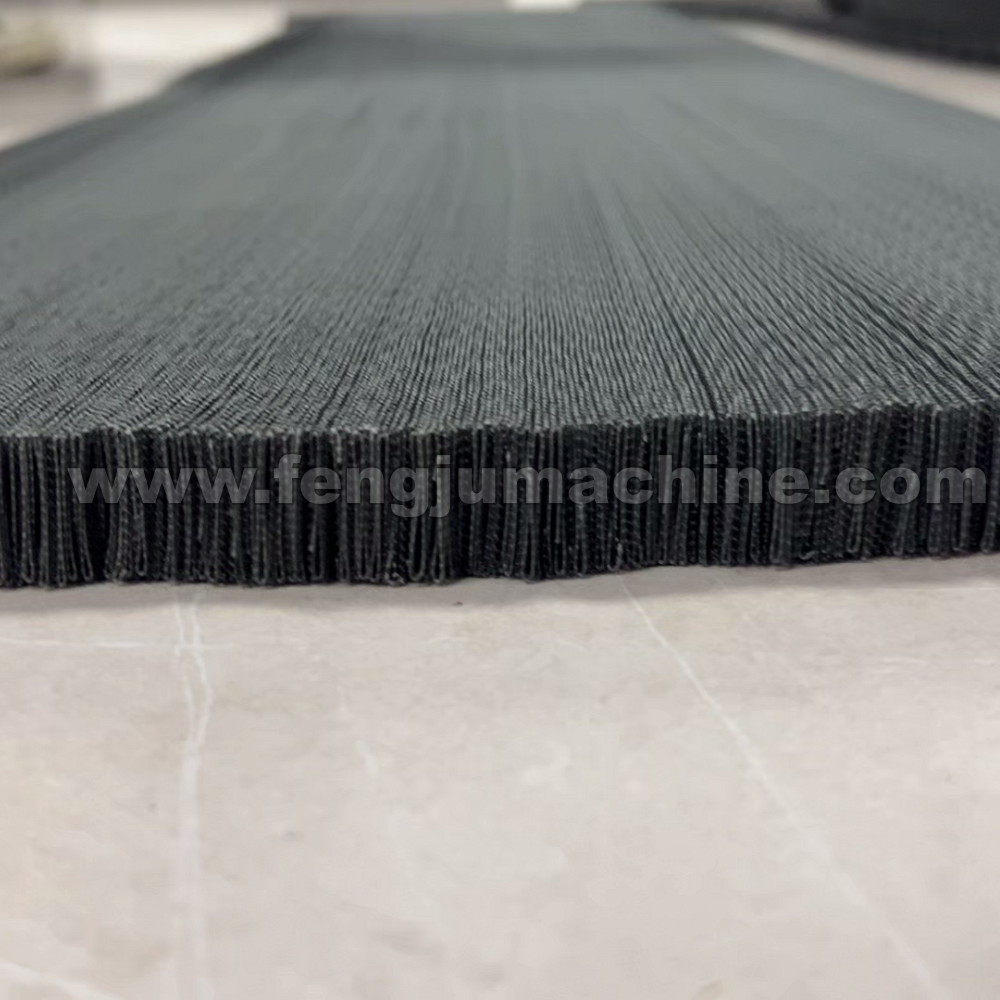

Съвременните машини за гънки са проектирани така, че да могат да обработват голямо разнообразие от материали, което ги прави ценни активи в различни производствени сектори. От леки текстили до тежки филтърни среди, тези машини могат да обработват материали с различни дебелини, текстури и състави. Тази универсалност позволява на производителите да разнообразяват предлаганите продукти, без да инвестират в множество специализирано оборудване.

Възможността за работа с различни материали включва както традиционни, така и напреднали основи, включително синтетични тъкани, естествени влакна, нетъкнати материали и специализирани технически текстили. Напредналите машини за гънки са оборудвани с регулируеми системи за контрол на напрежението и транспортиране на материала, които гарантират оптимални условия за обработка за всеки конкретен тип материал.

Специализирани възможности за обработка на материали

Освен основните функции за гънка, модерните машини за гънка често включват допълнителни функции за специализирана обработка на материали. Те могат да включват възможности за термична обработка на термопластични материали, системи за нанасяне на покрития или опции за обработка на повърхността. Такива интегрирани функции позволяват на производителите да комбинират няколко технологични стъпки в една операция, което подобрява общата производствена ефективност.

Точният контрол върху транспортирането на материала също помага да се предотвратят чести проблеми като деформация на материала, неравномерно опъване или повреди по време на обработка. Това е особено важно при работа с деликатни или скъпи материали, където намаляването на отпадъците е от съществено значение за поддържането на рентабилността.

![WeChat_2024080109093[20241031-214305].png](https://shopcdnpro.grainajz.com/category/362408/1966/dbf7f8922a9de887d5964741799f4510/WeChat_2024080109093%5B20241031-214305%5D.png)

Икономически ефект и възвръщаемост на инвестициите

Намаляване на разходите за труд и печалби от ефективността

Внедряването на машини за гънка в производствени операции с висок обем може да доведе до значителни икономии във възнагражденията. Тези автоматизирани системи значително намаляват необходимостта от ръчно вмешателство, което позволява на производителите да оптимизират разпределението на работната сила. Въпреки че първоначалните инвестиции в машина за гънка може да са значителни, дългосрочните икономически придобиви често оправдават разходите.

Повишената скорост на производство и намалените нива на грешки допринасят за подобрена оперативна ефективност, което води до по-добра употреба на ресурсите и по-високи печалби. Освен това, постоянството в качеството на продукцията помага за минимизиране на отпадъците и необходимостта от преработка, което допълнително увеличава икономическите придобиви от автоматизираните системи за гънка.

Дългосрочни икономически придобиви и мащабируемост

Издръжливостта и надеждността на модерните машини за гофриране допринасят за тяхното отлично дългосрочно предложение на стойност. Когато се поддържат правилно, тези машини могат да работят ефективно в продължение на много години, осигурявайки постоянни печалби от първоначалните инвестиции. Възможността бързо да се настройват параметрите на производството също позволява на производителите да увеличават или намаляват мащабите на операциите си в съответствие с пазарните изисквания, без значителни допълнителни капитали.

Освен това намалените изисквания за поддръжка и по-дългият живот на оборудването в сравнение с ръчни инструменти водят до по-ниски постоянни оперативни разходи. Тази комбинация от издръжливост, гъвкавост и ефективност прави машините за гофриране привлекателна инвестиция за производители, които се стремят да оптимизират дългосрочните си производствени стратегии.

ЧЕСТО ЗАДАВАНИ ВЪПРОСИ

Какви са изискванията за поддръжка на машините за гофриране?

Машините за гънки изискват редовно поддържане, включващо почистване, смазване на подвижните части и периодичен преглед на критични компоненти. Следването на график за поддържане, препоръчан от производителя, и правилното обучение на операторите значително може да удължи живота на машината и да поддържа оптималното ѝ представяне.

Как машините за гънки обработват различни дебелини на материала?

Съвременните машини за гънки разполагат с регулируеми настройки за дебелина на материала, контрол на опъването и дълбочина на гънките. Тези параметри могат да се настройват точно, за да се съобразят с различни спецификации на материала, като същото време се поддържа постоянство на качеството на гънките и скоростта на производството.

Какви обеми на производството оправдават инвестицията в машина за гънки?

Основанието за инвестиция в машинa за гънки обикновено зависи от фактори като текущите обеми на производството, разходите за труд, изискванията за качество и прогнозите за растеж. Всъщност, производителите, които изработват няколко хиляди погонни фута гофриран материал на седмица, често намират автоматизираните системи за гънки като икономически изгодни решения.